Трябва да сте влезли в

Телескопични капаци – какво са те и защо са важни?

Capace telescopice sunt elemente de protecție utilizate în mașinile industriale, concepute pentru a proteja piesele mobile de contaminanți, daune mecanice și uzură prematură. Datorită designului lor, ele protejează eficient ghidajele, șuruburile de mișcare și alte componente responsabile pentru funcționarea precisă a dispozitivelor.

Capace telescopice – Ce sunt și de ce sunt importante?

Utilizarea capacelelor telescopice este esențială în industria prelucrării metalelor, producția CNC și multe alte sectoare în care mașinile trebuie să funcționeze în condiții dure. Capacele telescopice nu doar că extind durata de viață a mașinilor, dar reduc și riscul de defecțiune, ceea ce se traduce prin costuri de întreținere mai mici și eficiență mai mare în producție.

Capace telescopice în mașinile industriale

Capacele telescopice joacă un rol important în protejarea mecanismelor mașinilor împotriva factorilor externi. Sarcinile lor sunt:

Protejarea împotriva prafului, așchiilor și lichidelor – în procesele de prelucrare, se produc așchii fine și lichide de răcire, care pot afecta negativ funcționarea mașinilor. Capacele telescopice blochează eficient accesul acestor contaminanți.

Prevenirea daunelor mecanice la ghidaje – mașinile industriale funcționează cu mare precizie, iar chiar și o daune mică la un ghidaj poate afecta calitatea prelucrării. Capacele telescopice minimizează acest risc.

Reducerea costurilor operaționale – protejarea componentelor mașinilor înseamnă întreținere mai puțin frecventă și înlocuiri mai rare, ceea ce reduce costurile de întreținere și timpul de nefuncționare.

Creșterea siguranței operatorului – capacele telescopice bine concepute previn contactul accidental între lucrători și piesele mobile ale mașinilor, sporind siguranța la locul de muncă.

Materiale utilizate în producția capacelelor telescopice

Capacele telescopice pot fi fabricate din diferite materiale, dar cele mai utilizate sunt:

Oțel inoxidabil – recomandat în mod special în medii unde există o cantitate mare de lichide de lubrifiere și răcire. Oțelul inoxidabil este rezistent la coroziune, asigurând o durată lungă de viață chiar și în condiții dure.

Fonta – utilizată mai puțin frecvent, dar încă aplicată în anumite aplicații. Este mai grea decât oțelul, dar oferă o rezistență mare la uzură și stabilitate mecanică.

Aliaje de aluminiu și alte metale – în unele cazuri, se folosesc metale ușoare, în special acolo unde masa capacului este importantă pentru dinamica mișcării mașinii.

Alegerea materialului depinde de condițiile de lucru ale mașinii și de mediul în care va fi utilizat capacul.

Accesorii care asigură funcționarea corectă

Pentru ca capacele telescopice să îndeplinească eficient funcția lor, ele sunt adesea echipate cu componente suplimentare care îmbunătățesc durabilitatea și eficiența operațională. Cele mai importante accesorii includ:

- Plăcuțe de alunecare – reduc frecarea și asigură mișcarea lină a capacului.

- Role și ghidaje – permit mișcarea precisă și ușoară a capacelelor, ceea ce este important pentru mașinile rapide.

- Ambreiaje – reduc forța de impact între segmentele capacului, prelungind durata acestuia.

- Scraperi și ștergătoare de ulei – elimină excesul de lichid de răcire, ulei și contaminanți din ghidaje, prevenind pătrunderea acestora în interiorul capacului.

Mulțumită selecției corecte a materialelor și accesoriilor, capacele telescopice pot funcționa fiabil pentru mult timp, protejând în mod eficient componentele mașinilor și asigurând fiabilitatea acestora.

Producția de capace telescopice

Producția de capace telescopice este un proces care necesită o abordare precisă și o adaptare completă la nevoile specifice ale clienților. Fiecare mașină, condițiile sale de lucru și cerințele sale sunt diferite, astfel că proiectarea și producția capacelelor trebuie să fie flexibile pentru a îndeplini aceste așteptări individuale. Companiile implicate în producția de capace telescopice, cum ar fi Metal Gennari, răspund acestor nevoi prin crearea de soluții „personalizate” și prin asigurarea celei mai înalte calități a execuției.

Fiecare capac telescopic este proiectat având în vedere specificațiile mașinii, locul în care va fi utilizat. Procesul de proiectare începe cu o analiză amănunțită a cerințelor clientului, condițiilor de lucru ale mașinii și eventualelor nevoi speciale, cum ar fi viteza de mișcare sau prezența substanțelor de lubrifiere și răcire. Pe baza acestora, se creează soluții care nu doar că vor fi eficiente, dar și durabile.

Designeri ajusteză forma, dimensiunile și materialele capacelelor în funcție de cerințele specifice ale aplicației. Cu această abordare individualizată, capacele telescopice devin soluția optimă pentru protejarea mașinilor, minimizând costurile operaționale și maximizând siguranța și eficiența producției.

Importanța preciziei și calității materialului

Calitatea materialelor utilizate în producția capacelelor telescopice este esențială pentru performanța și longevitatea acestora. Materialele de înaltă calitate nu doar că oferă o protecție mai bună împotriva daunelor mecanice și contaminanților, dar și cresc rezistența la coroziune, uzură și alte condiții de lucru dure.

În cazul mașinilor industriale mari, unde capacele trebuie să funcționeze în condiții dificile (de exemplu, la viteze mari de alunecare sau cu utilizare intensă a fluidelor de lubrifiere), este deosebit de important să se utilizeze materiale rezistente la coroziune și temperaturi înalte. Din acest motiv, oțelul inoxidabil este unul dintre cele mai des alese materiale pentru producția capacelelor telescopice. În plus, fabricarea precisă și procesarea corespunzătoare a materialului garantează fiabilitatea capacului pe o perioadă lungă de utilizare.

Exemple de capace telescopice realizate din oțel inoxidabil

Oțelul inoxidabil este un material ideal pentru capace telescopice care trebuie să funcționeze în medii cu o prezență mare de fluide de lubrifiere și răcire. Datorită rezistenței sale la coroziune, oțelul inoxidabil asigură longevitatea capacelelor chiar și în condiții industriale dure. Metal Gennari, ca producător de capace telescopice, oferă soluții realizate din acest material, adaptate cerințelor clienților referitoare la formă, dimensiune și condițiile de lucru ale mașinilor.

Un exemplu ar putea fi un capac telescopic din oțel inoxidabil pentru o mașină de prelucrare care funcționează într-un mediu cu umiditate ridicată și utilizare intensă a lichidelor de răcire. Folosind oțel inoxidabil, capacul asigură protecție împotriva coroziunii, iar designul său este adecvat pentru sarcini mari și mișcări frecvente. Capacele telescopice din oțel inoxidabil sunt, de asemenea, ușor de curățat și întreținut, contribuind la longevitatea și fiabilitatea lor.

Repararea capacelelor telescopice

Repararea capacelelor telescopice este un proces important care le extinde durata de viață și menține mașinile în stare de funcționare completă, minimizând astfel riscul de defecțiuni și costurile asociate. Diagnosticarea profesională și reparațiile experte sunt cheia menținerii eficienței ridicate a capacelelor, mai ales într-un mediu industrial în care capacele telescopice joacă un rol vital în protecția mașinilor.

Diagnosticarea și domeniul reparațiilor posibile

Procesul de reparare a capacelelor telescopice începe cu diagnosticarea detaliată, care ajută la identificarea daunelor și evaluarea stării tehnice a capacului. Experții din companiile specializate în aceste reparații, cum ar fi Metal Gennari, efectuează o inspecție detaliată pentru a înțelege care componente ale capacului necesită reparații sau înlocuiri.

În funcție de gradul de uzură și tipul de daună, reparațiile pot include diverse sarcini. Daunele mecanice sau uzura materialului, cum ar fi cele cauzate de frecare, pot necesita înlocuirea garniturilor, rolelor sau amortizoarelor. Pe de altă parte, problemele legate de daunele cauzate de frecare sau uzura datorată lubrifianților pot necesita înlocuirea elementelor de protecție, cum ar fi scraperii de ulei sau ghidajele. Efectuarea unei reparații complete restabilește capacul la funcționalitatea sa completă.

Ce componente pot fi înlocuite în capacele telescopice?

În timpul reparării capacelelor telescopice, multe componente cheie care sunt predispuse la daune în timpul utilizării pot fi înlocuite. Iată câteva dintre ele:

• Scraperi de ulei: Capacele telescopice echipate cu scraperi (din alamă sau PVC) ajută la îndepărtarea excesului de ulei, prevenind acumularea și depunerea acestuia. Înlocuirea scraperilor uzați este una dintre cele mai frecvente sarcini de reparație.

• Role și amortizoare: Aceste componente sunt responsabile pentru mișcarea lină a capacului. În timp, ele pot suferi uzură, iar înlocuirea lor restabilește funcționalitatea optimă a capacului telescopic.

• Ghidaje și alte accesorii: Ghidajele deteriorate sau alte componente structurale pot fi, de asemenea, reparate prin înlocuire. Ghidarea corespunzătoare a componentelor telescopice este crucială pentru eficiența capacului.

Repararea capacelelor telescopice permite ajustarea precisă a componentelor în funcție de gradul de uzură, asigurându-le funcționarea de lungă durată și fiabilă.

Testare și livrare rapidă după reparație

După finalizarea reparației, toate capacele telescopice sunt supuse unor teste riguroase pentru a verifica funcționalitatea și durabilitatea acestora. Companii precum Metal Gennari folosesc simulatoare și stații de testare care permit efectuarea unor probe de performanță în condiții apropiate de cele din operarea reală. Acest lucru asigură că orice discrepanțe pot fi detectate și că capacele reparate vor funcționa perfect.

După finalizarea testelor, capacul telescopic reparat este gata pentru livrare rapidă către client. Timpul de finalizare a reparației în multe cazuri este de doar câteva zile, ceea ce ajută la minimizarea timpului de nefuncționare și la menținerea continuității mașinilor industriale. Livrarea rapidă este o parte esențială a serviciilor complete, extrem de valoroasă în situațiile în care timpul este critic.

Aplicații speciale ale capacelelor telescopice

Capacele telescopice sunt indispensabile în multe sectoare industriale, iar rolul lor nu este doar de a proteja mașinile de contaminanți, ci și de a asigura o funcționare de lungă durată, fără probleme. Pe măsură ce uneltele pentru prelucrarea mașinilor și dispozitivele industriale devin tot mai avansate, apar noi cerințe pentru designul capacelelor telescopice. Adaptarea acestor capace la noile tehnologii este esențială pentru a le menține eficiența în condițiile de lucru care se schimbă dinamic.

Cum se adaptează capacele la uneltele moderne pentru prelucrare?

Uneltele moderne pentru prelucrare necesită adesea capace telescopice care îndeplinesc cerințe mai mari legate de viteza de lucru și condițiile operaționale specifice. Prin urmare, capacele telescopice trebuie adaptate la parametri precum viteza variabilă a mișcării, cantitățile mari de lichide de răcire și operațiunile complexe care au loc în uneltele pentru prelucrare.

Proiectarea capacelelor telescopice pentru mașinile moderne începe cu o înțelegere detaliată a nevoilor specifice ale clientului. Este necesar să se ia în considerare cât de rapid se mișcă elementele mașinii, contactul cu fluidele de lubrifiere și care materiale vor oferi protecția optimă. De aceea, materiale precum oțelul inoxidabil, cunoscut pentru rezistența sa mare la uleiuri și substanțe chimice, sunt frecvent utilizate. Designerii integrează, de asemenea, soluții inovative, cum ar fi accesorii suplimentare care reduc frecarea și îmbunătățesc netezimea mișcării.

Soluții pentru cantități mari de lichide și viteză mare

În multe unelte moderne pentru prelucrare, prezența cantităților mari de lichide de lubrifiere sau răcire poate reprezenta provocări suplimentare. Deși aceste lichide sunt esențiale în procesul de prelucrare, ele pot duce la uzura prematură a capacelelor telescopice dacă nu sunt controlate corespunzător. Pentru a preveni acest lucru, proiectarea capacelelor telescopice ia în considerare materiale și accesorii speciale.

Capacele telescopice concepute pentru astfel de condiții sunt de obicei fabricate din oțel inoxidabil, care asigură longevitatea și rezistența la coroziune. În medii în care sunt prezente cantități mari de lichid, este de asemenea important să se utilizeze scraperi de ulei (în versiuni de alamă sau PVC) pentru a preveni acumularea excesivă de ulei. Cu aceste soluții, capacele telescopice nu doar că protejează mașina de daune, dar asigură și o funcționare pe termen lung și eficientă în condiții dure.

În condițiile de alunecare la viteză mare, capacele telescopice trebuie proiectate pentru a minimiza riscul de deteriorare. În astfel de situații, sunt utilizate accesorii speciale de amortizare în capace pentru a preveni impacturile între componente, asigurându-se astfel durabilitatea acestora.

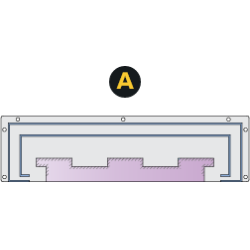

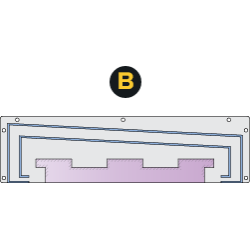

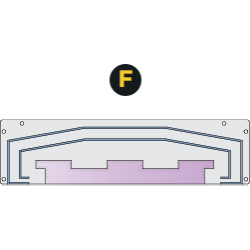

Exemple de ghidaje speciale pentru capace telescopice

Pentru prelucrarea de mare viteză, este necesar să se utilizeze soluții de design specializat, cum ar fi pantografe duble sau ghidaje mai avansate pentru capace telescopice. Un exemplu de astfel de soluție este un ghidaj telescopic pentru un strung paralel, echipat cu un pantograf dublu și cinci rânduri de ghidaje din alamă care se interconectează. Acest tip de soluție este utilizat în situațiile în care există o viteză mare de alunecare, deoarece pantografele și ghidajele asigură deschiderea uniformă a elementelor, reducând riscul de deteriorare sau blocare. Cu astfel de sisteme, este posibil să se obțină o mai mare consistență a componentelor capacelelor telescopice și să se crească rezistența acestora la daune, prelungind astfel durata de viață a capacelor.

Soluții similare inovatoare sunt concepute în birourile tehnice, care dezvoltă capace telescopice personalizate, adaptate condițiilor excepționale de producție. Datorită acestor soluții, capacele telescopice pot îndeplini cerințele uneltelor moderne pentru prelucrare, chiar și în condiții dure care implică cantități mari de lichid sau mișcare de mare viteză.

Capace telescopice de mare viteză

Capacele telescopice care lucrează în mașini de mare viteză sunt un element crucial pentru asigurarea unei funcționări pe termen lung și fără probleme a mașinilor. În funcție de viteza de mișcare a elementelor mașinii, proiectarea capacului trebuie să fie adaptată cerințelor specifice pentru a minimiza riscul de daune, a crește durabilitatea și a asigura o mișcare lină.

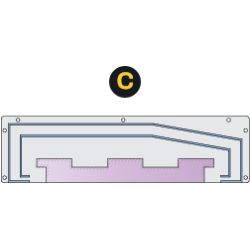

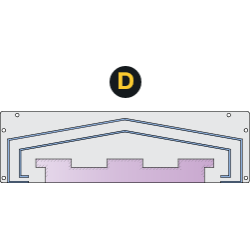

Cum afectează viteza de alunecare proiectarea capacului?

Viteza de alunecare a elementelor dintr-o unealtă de prelucrare influențează proiectarea capacelelor telescopice. În mașinile unde viteza de alunecare nu depășește 15 m/min, capacele telescopice nu necesită măsuri speciale de amortizare, făcându-le proiectarea mai simplă și mai standardizată. Totuși, pentru viteze mai mari, în special atunci când acestea ajung între 15 și 30 m/min, devine necesar să se utilizeze elemente speciale de amortizare pentru a preveni impacturile între secțiunile individuale ale capacului.

Prin aplicarea unor soluții precum amortizoare, garnituri și accesorii corespunzătoare, capacele telescopice pot funcționa în condiții mai exigente, oferind o durată de viață mai lungă și performanță stabilă. Pentru viteze mai mari (peste 30 m/min), proiectarea capacului trebuie să includă și elemente care permit deschiderea uniformă a componentelor și previn oprirea acestora.

Soluții pentru capace care lucrează la viteze de 15–60 m/min

Capacele telescopice care funcționează la viteze cuprinse între 15 și 60 m/min trebuie proiectate ținând cont de nevoile specifice ale acestor mașini. Pentru viteze între 15 și 30 m/min, așa cum am menționat mai devreme, cheia este utilizarea sistemelor de amortizare care reduc forța impactului între secțiunile capacului. În astfel de proiecte, este esențial ca elementele telescopice să fie echilibrate corespunzător, iar materialele utilizate în construcția lor să fie durabile suficient pentru a rezista mișcării intense și contactului cu fluidele de lubrifiere, care pot apărea în astfel de mașini.

Pentru viteze între 30 și 60 m/min, designerii trebuie să aplice mecanisme mai avansate, cum ar fi pantografele, care previn oprirea capacului și asigură deschiderea uniformă a componentelor. În plus, utilizarea unor ghidaje speciale și a unor elemente mecanice interconectate ajută la menținerea stabilității capacului, reducând riscul ca acesta să rămână blocat sau să se blocheze.

Importanța pantografelor și a ghidajelor interconectate

În contextul capacelelor telescopice care lucrează la viteză mare, pantografele și ghidajele interconectate joacă un rol crucial în asigurarea unei mișcări line și stabile. Pantograful, montat pe partea superioară a capacului, funcționează pe principiul mișcării „concertina”, prevenind opririle și asigurând deschiderea uniformă a componentelor capacului. Acest mecanism este extrem de important în mașinile care lucrează la viteze mari, unde stabilitatea mișcării este esențială.

În același timp, ghidajele interconectate din alamă, cum ar fi cele folosite în ghidajele speciale pentru capace telescopice pentru strunguri paralele, întăresc întreaga structură, prevenind blocajele și asigurând o mai bună consistență între secțiunile capacului. Folosind această soluție, capacele telescopice care lucrează la viteză mare pot rezista mișcărilor intense prelungite, fără riscul de daune mecanice.

Utilizarea combinată a pantografelor și ghidajelor interconectate face ca capacele telescopice să fie mai rezistente la șocuri și reduce riscul de daune, îmbunătățind semnificativ performanța și durata de viață a întregului sistem.

Leave a comment