Sie müssen eingeloggt sein

Category

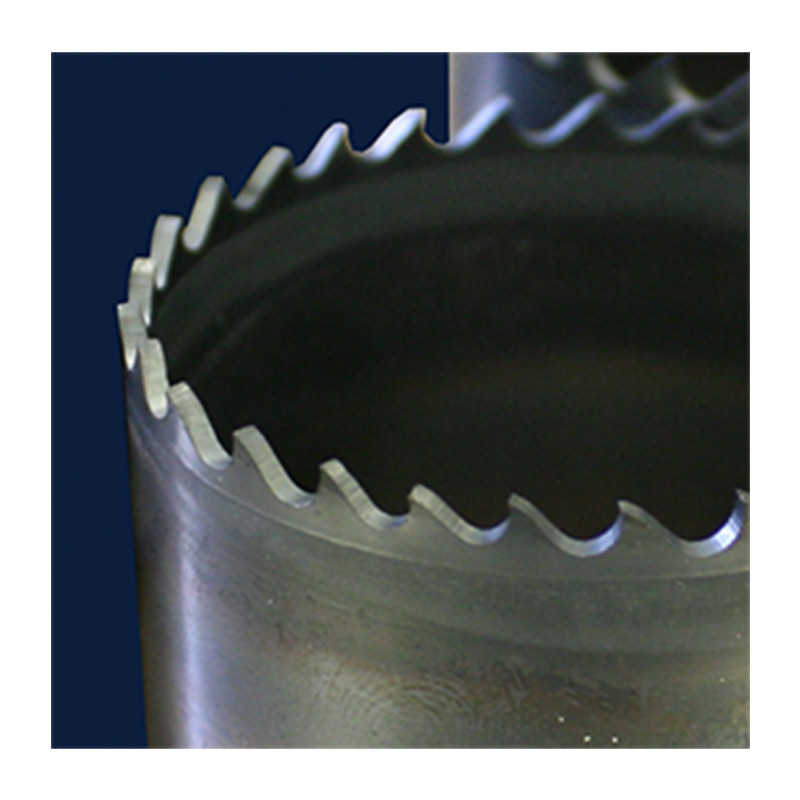

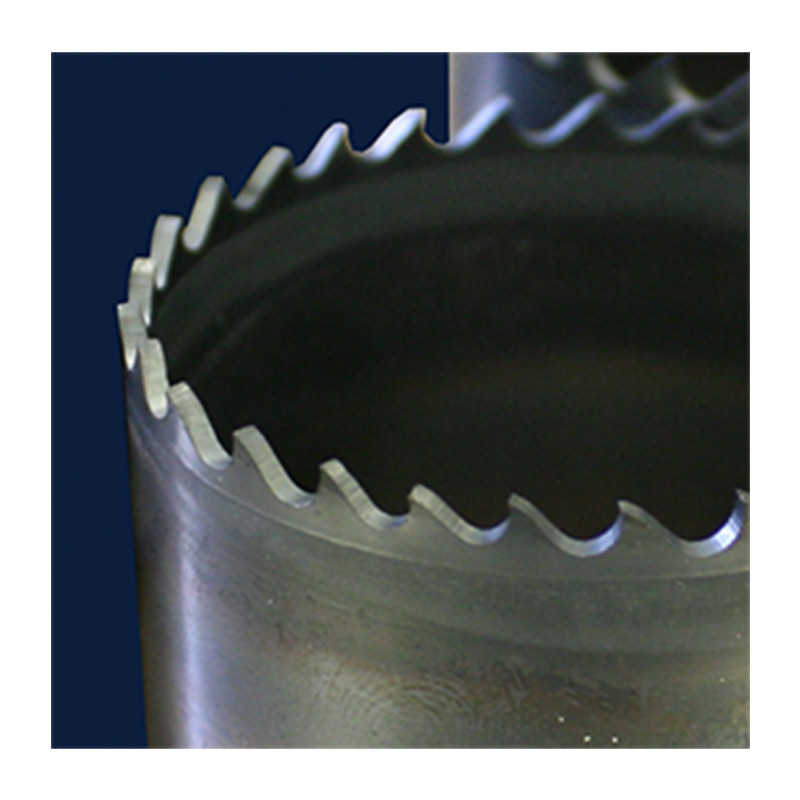

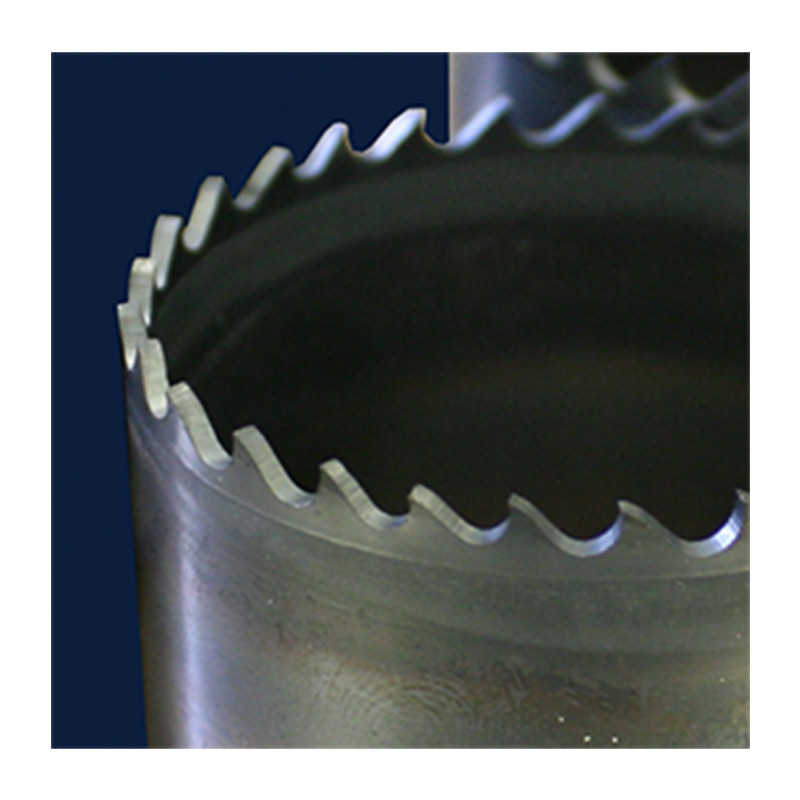

Fotos dienen nur zu Informationszwecken.

please use latin characters

Härten ist eine Art der Wärmebehandlung, die darauf abzielt, die Härte, Festigkeit und Abriebfestigkeit zu erhöhen, bei gleichzeitig verringertem plastischen Verformungsverhalten und erhöhter Sprödigkeit. Je nach Härfungstiefe unterscheidet man zwischen Volumenhärtung und Oberflächenhärtung. Die Volumenhärtung besteht darin, das Material im gesamten Querschnitt auf die gewünschte Transformationstemperatur zu erwärmen, es bei dieser Temperatur zu halten und es mit einer entsprechenden Geschwindigkeit abzukühlen. Dieser Prozess wird verwendet, um mittel- und hochkohlenstoffhaltige Stähle zu härten, um eine moderate Festigkeit und Härte zu erzielen. Das Oberflächenhärten besteht darin, eine dünne Schicht der Oberfläche des Materials schnell auf die gewünschte Transformationstemperatur zu erwärmen und dann schnell abzukühlen. Dadurch wird eine erhöhte Härte und Festigkeit nur bis zu einer festgelegten Tiefe erreicht, während der Rest des Materials ungehärtet bleibt. Als Kühlmittel werden in der Regel Öl, Luft, Wasser, Wasser mit löslichen Polymeren usw. verwendet.

Moderne Induktionsheizung sorgt für zuverlässiges, kontaktloses Heizen in kürzester Zeit ohne Flamme. Ein wichtiger Aspekt ist die Wiederholgenauigkeit und Präzision des Prozesses – die Möglichkeit, Zeit, Temperatur, Härfungstiefe, Kühlung und den zu bearbeitenden Bereich der Teile einzustellen. Halbleitersysteme können sogar sehr kleine Bereiche in präzisen Toleranzbereichen des Produktionsprozesses erwärmen.

Induktives Härten wird auf zwei Arten durchgeführt. Die erste Methode ist das statische Härten, bei dem die Erwärmung ohne Änderung der Position des Werkstücks und des Induktors relativ zueinander durchgeführt wird. Diese Methode zeichnet sich durch Schnelligkeit aus, benötigt keine komplexe Automatisierung und ermöglicht eine sehr präzise Bestimmung des zu erwärmenden Bereichs, selbst bei Werkstücken mit komplexen Formen. Die zweite Methode ist das progressive Härten, bei dem die Erwärmung unter Veränderung der Position des Werkstücks und des Induktors relativ zueinander durchgeführt wird. Dies ermöglicht das Härten von Werkstücken mit großen Flächen und Größen sowie das Erwärmen mehrerer festgelegter Bereiche innerhalb eines einzelnen Teils, ohne dass eine manuelle Umstellung erforderlich ist.

Wärmebehandlung mit Induktionssystemen eignet sich ideal für Anwendungen in der Industrie, die einen automatisierten, präzisen und gleichzeitig schnellen Prozess erfordern. Induktionsheizung ist besonders effektiv für große Unternehmen mit vielen Produktionslinien in kontinuierlicher Fertigung, da sie eine erhöhte Produktivität bietet. Für kleinere Hersteller bietet der nahezu sofortige Maschinenstart einen weiteren Vorteil. Bei Produktionspausen muss die Maschine daher nicht ständig eingeschaltet bleiben, wie es bei herkömmlichen Öfen der Fall ist.

Anlassen ist eine Art der Wärmebehandlung, bei der die Sprödigkeit, Brüchigkeit und Härte auf das gewünschte Niveau reduziert und die Härtebeanspruchungen im zuvor gehärteten Stahl beseitigt werden. Dieser Prozess wird bei relativ niedrigen Temperaturen durchgeführt, die unter der Härtemaximumstemperatur liegen. Das Werkstück wird auf eine höhere Temperatur erhitzt, für eine bestimmte Zeit bei dieser Temperatur gehalten und anschließend langsam abgekühlt.

Induktives Anlassen, das mit Induktionssystemen durchgeführt wird, bietet viele Vorteile, die auch beim Härten beschrieben wurden, wie z.B. kürzere Prozesszeiten (sogar im Bereich von Sekunden!), Energieeinsparungen, präzise Kontrolle und Wiederholbarkeit. Die Integration solcher Systeme in Produktionslinien ermöglicht eine vereinfachte Prozessführung, eine beschleunigte Produktion und eine Erhöhung der Gewinne.

Interessieren Sie sich für dieses Produkt? Benötigen Sie zusätzliche Informationen oder individuelle Preise?

Sie müssen eingeloggt sein

Härten ist eine Art der Wärmebehandlung, die darauf abzielt, die Härte, Festigkeit und Abriebfestigkeit zu erhöhen, bei gleichzeitig verringertem plastischen Verformungsverhalten und erhöhter Sprödigkeit. Je nach Härfungstiefe unterscheidet man zwischen Volumenhärtung und Oberflächenhärtung. Die Volumenhärtung besteht darin, das Material im gesamten Querschnitt auf die gewünschte Transformationstemperatur zu erwärmen, es bei dieser Temperatur zu halten und es mit einer entsprechenden Geschwindigkeit abzukühlen. Dieser Prozess wird verwendet, um mittel- und hochkohlenstoffhaltige Stähle zu härten, um eine moderate Festigkeit und Härte zu erzielen. Das Oberflächenhärten besteht darin, eine dünne Schicht der Oberfläche des Materials schnell auf die gewünschte Transformationstemperatur zu erwärmen und dann schnell abzukühlen. Dadurch wird eine erhöhte Härte und Festigkeit nur bis zu einer festgelegten Tiefe erreicht, während der Rest des Materials ungehärtet bleibt. Als Kühlmittel werden in der Regel Öl, Luft, Wasser, Wasser mit löslichen Polymeren usw. verwendet.

Moderne Induktionsheizung sorgt für zuverlässiges, kontaktloses Heizen in kürzester Zeit ohne Flamme. Ein wichtiger Aspekt ist die Wiederholgenauigkeit und Präzision des Prozesses – die Möglichkeit, Zeit, Temperatur, Härfungstiefe, Kühlung und den zu bearbeitenden Bereich der Teile einzustellen. Halbleitersysteme können sogar sehr kleine Bereiche in präzisen Toleranzbereichen des Produktionsprozesses erwärmen.

Induktives Härten wird auf zwei Arten durchgeführt. Die erste Methode ist das statische Härten, bei dem die Erwärmung ohne Änderung der Position des Werkstücks und des Induktors relativ zueinander durchgeführt wird. Diese Methode zeichnet sich durch Schnelligkeit aus, benötigt keine komplexe Automatisierung und ermöglicht eine sehr präzise Bestimmung des zu erwärmenden Bereichs, selbst bei Werkstücken mit komplexen Formen. Die zweite Methode ist das progressive Härten, bei dem die Erwärmung unter Veränderung der Position des Werkstücks und des Induktors relativ zueinander durchgeführt wird. Dies ermöglicht das Härten von Werkstücken mit großen Flächen und Größen sowie das Erwärmen mehrerer festgelegter Bereiche innerhalb eines einzelnen Teils, ohne dass eine manuelle Umstellung erforderlich ist.

Wärmebehandlung mit Induktionssystemen eignet sich ideal für Anwendungen in der Industrie, die einen automatisierten, präzisen und gleichzeitig schnellen Prozess erfordern. Induktionsheizung ist besonders effektiv für große Unternehmen mit vielen Produktionslinien in kontinuierlicher Fertigung, da sie eine erhöhte Produktivität bietet. Für kleinere Hersteller bietet der nahezu sofortige Maschinenstart einen weiteren Vorteil. Bei Produktionspausen muss die Maschine daher nicht ständig eingeschaltet bleiben, wie es bei herkömmlichen Öfen der Fall ist.

Anlassen ist eine Art der Wärmebehandlung, bei der die Sprödigkeit, Brüchigkeit und Härte auf das gewünschte Niveau reduziert und die Härtebeanspruchungen im zuvor gehärteten Stahl beseitigt werden. Dieser Prozess wird bei relativ niedrigen Temperaturen durchgeführt, die unter der Härtemaximumstemperatur liegen. Das Werkstück wird auf eine höhere Temperatur erhitzt, für eine bestimmte Zeit bei dieser Temperatur gehalten und anschließend langsam abgekühlt.

Induktives Anlassen, das mit Induktionssystemen durchgeführt wird, bietet viele Vorteile, die auch beim Härten beschrieben wurden, wie z.B. kürzere Prozesszeiten (sogar im Bereich von Sekunden!), Energieeinsparungen, präzise Kontrolle und Wiederholbarkeit. Die Integration solcher Systeme in Produktionslinien ermöglicht eine vereinfachte Prozessführung, eine beschleunigte Produktion und eine Erhöhung der Gewinne.

Your review appreciation cannot be sent

Report comment

Report sent

Your report cannot be sent

Eigenen Kommentar verfassen

Review sent

Your review cannot be sent