-

BackX

-

Components

-

-

Category

-

Semiconductors

- Diodes

- Thyristors

-

Electro-insulated Modules

- Electro-insulated Modules | VISHAY (IR)

- Electro-insulated Modules | INFINEON (EUPEC)

- Electro-insulated Modules | Semikron

- Electro-insulated Modules | POWEREX

- Electro-insulated Modules | IXYS

- Electro-insulated Modules | POSEICO

- Electro-insulated Modules | ABB

- Electro-insulated Modules | TECHSEM

- Go to the subcategory

- Bridge Rectifiers

-

Transistors

- Transistors | GeneSiC

- SiC MOSFET Modules | Mitsubishi

- SiC MOSFET Modules | STARPOWER

- Module SiC MOSFET ABB’s

- IGBT Modules | MITSUBISHI

- Transistor Modules | MITSUBISHI

- MOSFET Modules | MITSUBISHI

- Transistor Modules | ABB

- IGBT Modules | POWEREX

- IGBT Modules | INFINEON (EUPEC)

- Silicon Carbide (SiC) semiconductor elements

- Go to the subcategory

- Gate Drivers

- Power Blocks

- Go to the subcategory

- Electrical Transducers

-

Passive components (capacitors, resistors, fuses, filters)

- Resistors

-

Fuses

- Miniature Fuses for electronic circuits - ABC & AGC Series

- Tubular Fast-acting Fuses

- Time-delay Fuse Links with GL/GG & AM characteristics

- Ultrafast Fuse Links

- Fast-acting Fuses (British & American standard)

- Fast-acting Fuses (European standard)

- Traction Fuses

- High-voltage Fuse Links

- Go to the subcategory

- Capacitors

- EMI Filters

- Supercapacitors

- Power surge protection

- Go to the subcategory

-

Relays and Contactors

- Relays and Contactors - Theory

- 3-Phase AC Semiconductor Relays

- DC Semiconductor Relays

- Controllers, Control Systems and Accessories

- Soft Starters and Reversible Relays

- Electromechanical Relays

- Contactors

- Rotary Switches

-

Single-Phase AC Semiconductor Relays

- AC ONE PHASE RELAYS 1 series| D2425 | D2450

- One phase semiconductor AC relays CWA and CWD series

- One phase semiconductor AC relays CMRA and CMRD series

- One phase semiconductor AC relays - PS series

- Double and quadruple semiconductor AC relays - D24 D, TD24 Q, H12D48 D series

- One phase semiconductor relays - gn series

- Ckr series single phase solid state relays

- One phase AC semiconductor relays for DIN bus - ERDA I ERAA series

- 150A AC single phase relays

- Rail Mountable Solid State Relays With Integrated Heat Sink - ENDA, ERDA1 / ERAA1 series

- Go to the subcategory

- Single-Phase AC Semiconductor Relays for PCBs

- Interface Relays

- Go to the subcategory

- Cores and Other Inductive Components

- Heatsinks, Varistors, Thermal Protection

- Fans

- Air Conditioning, Accessories for Electrical Cabinets, Coolers

-

Batteries, Chargers, Buffer Power Supplies and Inverters

- Batteries, Chargers - Theoretical Description

- Modular Li-ion Battery Building Blocks, Custom Batteries, BMS

- Batteries

- Battery Chargers and Accessories

- Uninterruptible Power Supply and Buffer Power Supplies

- Inverters and Photovoltaic Equipments

- Energy storage

- Fuel cells

- Lithium-ion batteries

- Go to the subcategory

-

Automatics

- Futaba Drone Parts

- Limit Switches, Microswitches

- Sensors, Transducers

-

Infrared Thermometers (Pyrometers)

- IR-TE Series - Water-proof Palm-sized Radiation Thermometer

- IR-TA Series - Handheld Type Radiation Thermometer

- IR-H Series - Handheld Type Radiation Thermometer

- IR-BA Series - High-speed Compact Radiation Thermometer

- IR-FA Series - Fiber Optic Radiation Thermometer

- IR-BZ Series - Compact Infrared Thermometers

- Go to the subcategory

- Counters, Time Relays, Panel Meters

- Industrial Protection Devices

- Light and Sound Signalling

- Thermographic Camera

- LED Displays

- Control Equipments

-

Recorders

- Hybrid Recorders - AL3000 Series | CHINO

- Graphic Recorder - KR2000 Series | CHINO

- Ubiquitous Recorders - KR5000 Series | CHINO

- Palm-sized Temperature/Humidity Meters - HN-CH Series | CHINO

- Consumables for Recorders

- 71VR1 - Compact Paperless Recorder | M-SYSTEM

- Graphic Recorder - KR3000 Series | CHINO

- PC Recorders - R1M Series | M-SYSTEM

- PC Recorders - R2M Series | M-SYSTEM

- PC Recorders - RZMS Series | M-SYSTEM

- PC Recorders - RZUS Series | M-SYSTEM

- Go to the subcategory

- Go to the subcategory

-

Cables, Litz wires, Conduits, Flexible connections

- Wires

- Litz wires

- Cables for extreme applications

- Sleevings

-

Braids

- Flat Braids

- Round Braids

- Very Flexible Flat Braids

- Very Flexible Round Braids

- Cylindrical Cooper Braids

- Cylindrical Cooper Braids and Sleevings

- Flexible Earthing Connections

- Galvanized and Stainless Steel Cylindrical Braids

- PCV Insulated Copper Braids (temp. up to 85C)

- Flat Aluminium Braids

- Junction Set - Braids and Tubes

- Go to the subcategory

- Traction Equipment

- Cable Terminals

- Flexible Insulated Busbars

- Flexible Multilayer Busbars

- Cable Duct Systems

- Hoses

- Go to the subcategory

- View all categories

-

Semiconductors

-

-

- Suppliers

-

Applications

- CNC Machine Tools

- DC and AC Drives (Inverters)

- Energetics

- Energy bank

- Equipment and Components for Hazardous Areas [Ex]

- Equipment for Distribution, Control and Telecommunications Cabinets

- HVAC Automation

- Induction Heating

- Industrial Automation

- Industrial Protective Devices

- Machines for Drying and Wood Processing

- Machines for Thermoforming Plastics

- Mining, Metallurgy and Foundry

- Motors and Transformers

- Power Supplies (UPS) and Rectifier Systems

- Printing

- Temperature Measurement and Regulation

- Test and Laboratory Measurements

- Tram and Railway Traction

- Welding Machines

-

Assembly

-

-

Inductors

-

-

Induction devices

-

-

https://www.dacpol.eu/pl/naprawy-i-modernizacje

-

-

Service

-

- Contact

- Zobacz wszystkie kategorie

Kondensatory foliowe z tworzywa sztucznego - ogólne informacje

Kondensator foliowy jest kondensatorem z dielektrykiem wykonanym z tworzyw sztucznych – najczęściej z polipropylenu, polipropylenu metalizowanego lub poliestru. Kondensatory z dielektrykiem z tworzyw sztucznych charakteryzują się małą stratnością, która wynika z małej rezystancji elektrod oraz dużej rezystancji izolacji.

W kondensatorach tego typu możliwe jest osiągnięcie dużych prądów (rzędu kilka tysięcy Amperów) i napięć znamionowych (rzędu kilkudziesięciu tysięcy woltów), co umożliwia stosowanie ich w układach energoelektronicznych jako kondensatory komutacyjne, tłumiące, filtrujące, a także w urządzeniach do kompensacji mocy biernej, w generatorach do grzania indukcyjnego i w układach wysokonapięciowych.

Kondensatory foliowe z tworzywa sztucznego można podzielić na dwie główne grupy na podstawie ich budowy: kondensatory film-foil (foliowe) i kondensatory foliowe metalizowane. Połączenie tych dwóch technologii prowadzi do powstania trzeciej grupy kondensatorów, która posiada zalety obu powyższych grup.

Kondensatory film-foil (foliowe)

Typowy kondensator foliowy składa się z dwóch elektrod z folii metalowej, pomiędzy którymi znajduje się folia z tworzywa sztucznego, która służy jako dielektryk.

Grubość folii metalowej wynosi zwykle od 5 do 9 µm, a folia z tworzywa sztucznego musi być wystarczająco gruba, aby zagwarantować niezbędną niezawodność kondensatora pod względem wytrzymałości na napięcie oraz długoterminowej wydajności i niezawodności.

Kondensatory foliowe, które nie są zdolne do samoregeneracji (patrz powiązany paragraf A-3) zwykle wymagają grubości dielektryka większej niż w przypadku kondensatorów foliowych metalizowanych, o takich samych wartościach napięcia.

Oznacza to, że biorąc pod uwagę ten sam typ dielektryka, pojemność i napięcie znamionowe, typowe wymiary kondensatorów foliowych są większe niż kondensatorów foliowych metalizowanych.

Obecność elektrod z folii metalowej zapewnia wysoką rezystancję izolacji, bardzo dobrą stabilność pojemności, niskie straty nawet przy wysokich częstotliwościach, doskonałą zdolność obsługi impulsów i wytrzymywanie wysokich prądów.

Kondensatory foliowe nie mają właściwości samoregenerujących.

Kondensatory z powłoką metaliczną / Budowa z metalizacją segmentową

W metalizowanych kondensatorach foliowych elektrody metalowe są osadzane próżniowo bezpośrednio na powierzchni folii dielektrycznej.

Różne stopy metali, ich kształt i grubość warstwy metalicznej wpływają w istotny sposób na charakterystykę, zachowanie, osiągi, gęstość energii i typowe przeznaczenie kondensatorów.

Wyjątkową zaletą technologii kondensatorów z powłoką metaliczną jest właściwość samoregeneracji.

Ekstremalnie cienka warstwa metalu (typowa grubość od 0,02 do 0,0Sµm dla metalizacji „płaskiej”) oraz dostępność warstw dielektrycznych o małej grubości pozwalają na produkcję kondensatorów o mniejszych wymiarach niż foliowe, przy tym samym napięciu znamionowym.

Stykanie metalizowanych kondensatorów foliowych odbywa się poprzez natryskiwanie stopów metali na końcówkach uzwojeń, a następnie spawanie terminali z tymi powierzchniami natryskiwanymi. Zapewnia to niską indukcyjność oraz niskie straty.

Kondensatory z powłoką metaliczną zazwyczaj nie gwarantują wysokiej odporności na impulsy.

Niemniej jednak, średnio-wysoką zdolność obsługi impulsów można osiągnąć dzięki technologii folii metalizowanej, przy użyciu specjalnych folii z metalizacją ze wzmocnionymi krawędziami stykowymi i określonymi stopami metali lub przy zastosowaniu konstrukcji połączenia szeregowego wewnętrznego.

Specjalna konstrukcja metalizacji, taka jak profil nachylenia (zmienna R, grubość metalizacji i kombinacja stopów metali wzdłuż szerokości folii) może być wykorzystana do uzyskania wysokiej gęstości energii, wysokiej wydajności i specjalnych właściwości, skoncentrowanych na konkretnych potrzebach zamówienia.

Segmentowa konstrukcja metalizacji warstwy metalicznej nad dielektrykiem jest ukształtowana w taki sposób, aby umożliwić izolację niewielkiej jej części w przypadku miejscowego zwarcia lub awarii.

Celem jest uzyskanie przywrócenia pełnej funkcjonalności przy znikomej utracie pojemności, powstrzymując propagację energii związanej z rozprzestrzenianiem się na inne odcinki uzwojenia. Zapobiega to możliwości wystąpienia niebezpiecznych awarii, które mogą spowodować zniszczenie elementów i sprzętu, w którym są używane, z niebezpieczeństwem dymu, pożaru i wybuchu. Może to być szczególnie krytyczne, gdy kilka jednostek jest połączonych równolegle w celu uzyskania banków o wysokiej energii i dużej pojemności. W przypadku szczególnie obciążających warunków pracy lub przeciążeń, może to skutkować rozłączeniami zachodzącymi z energią rozładowania pełnej baterii kondensatorów przez punkt rozłączenia (lokalne ryzyko przeciążenia). Z tego powodu w takich warunkach rozmieszczenia należy brać pod uwagę wersje wykonania z segmentacją. Jednak ten teoretycznie wyższy poziom bezpieczeństwa oznacza niższą wydajność wolumetryczną, możliwy wzrost równoważnej rezystancji szeregowej (ESR) i związanego z nią współczynnika rozproszenia (DF) w stosunku do porównywalnej metalizacji niesegmentowanej (patrz powiązany rysunek). Również lrms max. oceny są odpowiednio nieznacznie obniżone. Te ostatnie względy zależą również od projektu wzoru segmentowego, co zazwyczaj jest związane z przewidywanym zastosowaniem.

Samoregeneracja

Proces samoregeneracji (czyszczenia) polega na usuwaniu niedoskonałości, dziurek po szpilkach i defektów powłoki dielektrycznej, które po przyłożeniu napięcia do kondensatora mogą powodować trwałe awarie napięcia.

Łuk elektryczny, który występuje podczas awarii, odparowuje i zmienia charakterystykę metalizowanej powierzchni wokół zwarcia, izolując ubytek: kondensator niemal natychmiast odzyskuje pełną zdolność do pracy.

Czas potrzebny do samoregeneracji jest zwykle krótszy niż kilka µs, a łuk elektryczny występuje tylko wtedy, gdy niezbędna energia jest dostępna jako energia ładowania lub energia zewnętrzna.

Dzięki konstrukcji kondensatora samoregeneracja występuje tylko sporadycznie (charakterystyka metalizacji folii, grubość folii dielektrycznej oraz układanie i połączenie folii w uzwojeniu), nawet gdy maksymalne dozwolone napięcie jest stale stosowane do kondensatora aż do górnej granicy temperatury. Co więcej, tylko ułamki całkowitej energii zmagazynowanej w kondensatorze są rozpraszane podczas procesu samoregeneracji, dlatego związany z tym spadek napięcia pozostaje niski, chyba że występują potencjalnie krytyczne warunki pracy i układu. Proszę odnieść się do punktu A2.

Kondensatory z możliwością samoregeneracji są oznaczone symbolem „SH” lub „#”, jeśli jest to określone przez zatwierdzenie normatywne. W przypadku projektowania metalizacji segmentowej proszę odnieść się do paragrafu A2.

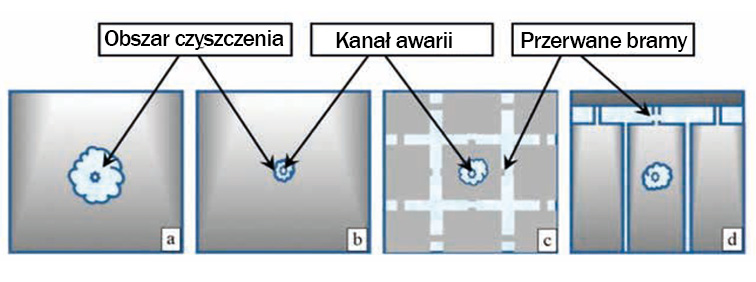

Wpływ czyszczenia na dwie różne budowy metalizacji folii.

a i b: metalizacja niesegmentowa; c i d: przykłady metalizacji segmentowej.

Technologia kondensatorów z folii mieszanej i metalizowanej

Połączenie foliowe film-foil i technologii folii metalizowanej zazwyczaj oferuje zalety dwóch wyżej opisanych typów, uzyskując właściwości samoregenerujące, wysoką wydajność prądową i impulsową oraz niskie straty przy rozszerzonych zakresach częstotliwości.

Na podstawie przewidywanego zastosowania i wymaganych właściwości kondensatorów, elektrody z folii metalowej można zastąpić foliami metalizowanymi dwustronnie, a niektóre typy obejmują również zakresy wysokiego napięcia dzięki szczególnemu projektowi struktury wewnętrznej.

Ponieważ tego rodzaju kondensatory zachowują zdolność samoregeneracji, są konwencjonalnie klasyfikowane do kondensatorów z powłoką metaliczną.

Dielektryki

Jako dielektryk można zastosować wiele różnych materiałów i folii z tworzyw sztucznych. Główne dielektryki stosowane w kondensatorach ICEL S.r.1. to:

- Poliester

- Polipropylen

(Poliwęglan nie jest już dostępny / w użyciu: SERIA WYGAŚNIĘTA – NIE DLA NOWEGO PROJEKTU)

Zastosowanie różnych dielektryków nadaje kondensatorom różne właściwości, osiągi i zachowanie: różne typy dielektryków są przyjmowane w zależności od potrzeb projektowych i przewidywanych właściwości zastosowania.

Dostępne są różne typy tego samego ogólnego typu folii, mające różne właściwości i umożliwiające różne poziomy wydajności (na przykład folie polipropylenowe o różnej temperaturze).

Porównanie głównych, przeciętnych charakterystyk powyższych dielektryków z folii z tworzywa sztucznego przedstawia poniższa tabela:

|

Tabela porównawcza głównych właściwości dielektrycznych folii z tworzywa sztucznego (wartości typowe) |

||||

|

Właściwość |

Poliester |

Poliwęglan |

Polipropylen |

Polistyren |

|

Względna stała dielektryczna (25°, 1 kHz) |

3.3 |

2.8 |

2.2 |

2.5 |

|

Maks. temperatura pracy (°C) |

125 |

125 |

105(+115)* |

70 |

|

Współczynnik strat (xl 0-4, przy 1 kHz; przy 100 kHz), typowy |

50;180 |

10;100 |

2;3 |

2;3 |

|

Rezystancja izolacji (MO x µF, +20°(} |

30 |

50 |

300 |

300 |

|

Współczynnik temperaturowy (ppm/0 (} |

|

+150 |

-200 |

-150 |

|

Wytrzymałość dielektryczna (V/µm), typowa |

250 |

180 |

350-,-400 |

150 |

|

Absorpcja wody (% wagowo), typowa |

0.2 |

0.3 |

<0.01 |

0.1 |

|

Gęstość (g/cm3), typowa |

1.39 |

1.21 |

0.91 |

1.05 |

*Specjalna folia bazowa i wykonanie do zastosowań w wysokich temperaturach

Uzwojenie kondensatorów

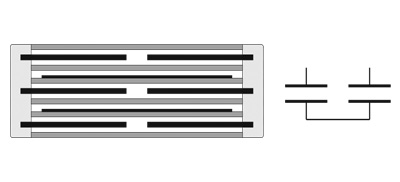

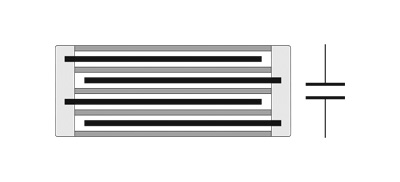

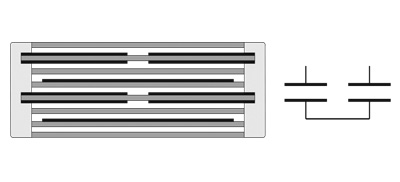

Elementy pojemnościowe uzyskuje się rolując ze sobą określoną liczbę różnych rodzajów folii (zwykłych i metalizowanych) oraz folii metalowych, posiadających właściwości, układ i funkcję sekwencji celów projektowych, uzyskując walce cylindryczne zwane uzwojeniami (w poniższych przykładach pokazano 2 sekcje (tylko wewnętrzny schemat połączeń szeregowych), ale w zależności od konstrukcji, sekcji może być znacznie więcej).

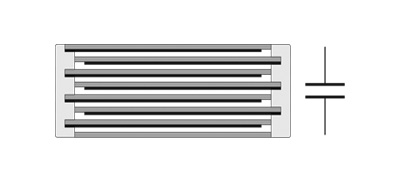

Rozszerzona konstrukcja folii metalizowanej

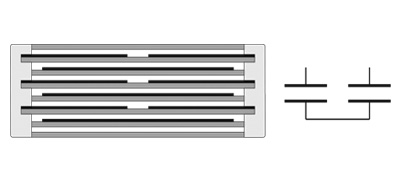

Rozszerzona konstrukcja z metalizowanej folii z wewnętrznym połączeniem szeregowym (połączenie szeregowe 2 elementów)

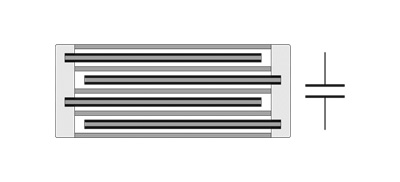

Rozszerzona konstrukcja z dwustronnie metalizowanej folii nośnej

Rozszerzona konstrukcja folii z wewnętrznym połączeniem szeregowym i folią metalizowaną (połączenie szeregowe 2 elementów)

Rozszerzony projekt folii

Rozszerzona konstrukcja z dwustronnie metalizowanej folii nośnej z wewnętrznym połączeniem szeregowym i folią metaliczną (połączenie szeregowe 2 elementów)

Zwykła folia (dielektryk / ochrona)

Folia metalowa (elektrody)

Folia jednostronnie metalizowana (dielektryk + elektrody)

Folia dwustronnie metalizowana (elektrody)

Natryskiwany metalowy kontakt z głowicą

Related products

Related posts

Now available – DC/DC converters from PREMIUM

Now available – DC/DC converters from PREMIUM

New release in DACPOL lighting for lathes – Kira covers

New release in DACPOL lighting for lathes – Kira covers

Leave a comment