Vous devez être connecté

Capots télescopiques – qu'est-ce que c'est et pourquoi sont-ils importants?

Les capots télescopiques sont des éléments de protection utilisés dans les machines industrielles, conçus pour protéger les pièces mobiles des contaminants, des dommages mécaniques et de l'usure prématurée. Grâce à leur conception, ils protègent efficacement les guides, les vis sans fin et autres composants responsables du fonctionnement précis des appareils.

Capots Télescopiques – Qu'est-ce que c'est et Pourquoi Sont-Ils Importants ?

L'utilisation des capots télescopiques est essentielle dans l'industrie métallurgique, la production CNC et de nombreux autres secteurs où les machines doivent fonctionner dans des conditions difficiles. Les capots télescopiques non seulement prolongent la durée de vie des machines, mais réduisent également le risque de panne, ce qui se traduit par des coûts de maintenance réduits et une efficacité de production accrue.

Les Capots Télescopiques dans les Machines Industrielles

Les capots télescopiques jouent un rôle important dans la protection des mécanismes des machines contre les facteurs externes. Leurs tâches sont les suivantes :

Protection contre la poussière, les copeaux et les liquides – dans les processus d'usinage, des copeaux fins et des liquides de refroidissement sont produits, ce qui peut affecter négativement le fonctionnement des machines. Les capots télescopiques bloquent efficacement l'accès à ces contaminants.

Prévention des dommages mécaniques aux guides – les machines industrielles fonctionnent avec une grande précision, et même un dommage mineur à un guide peut affecter la qualité de l'usinage. Les capots télescopiques minimisent ce risque.

Réduction des coûts d'exploitation – protéger les composants de la machine signifie moins de maintenance et de remplacement, ce qui réduit les coûts de maintenance et les temps d'arrêt de la production.

Augmentation de la sécurité des opérateurs – des capots télescopiques bien conçus empêchent le contact accidentel entre les travailleurs et les pièces mobiles des machines, augmentant ainsi la sécurité sur le lieu de travail.

Matériaux Utilisés dans la Production des Capots Télescopiques

Les capots télescopiques peuvent être fabriqués à partir de divers matériaux, mais les plus couramment utilisés sont :

Acier inoxydable – particulièrement recommandé dans les environnements où il y a une grande quantité de fluides de lubrification et de refroidissement. L'acier inoxydable est résistant à la corrosion, assurant une longue durée de vie même dans des conditions difficiles.

Fonte – moins couramment utilisée mais encore appliquée dans certaines situations. Elle est plus lourde que l'acier mais offre une grande résistance à l'usure et une stabilité mécanique élevée.

Alliages d'aluminium et autres métaux – dans certains cas, des métaux légers sont utilisés, en particulier lorsque la masse du capot est importante pour la dynamique du mouvement de la machine.

Le choix du matériau dépend des conditions de travail de la machine et de l'environnement dans lequel le capot sera utilisé.

Accessoires Assurant un Fonctionnement Correct

Pour que les capots télescopiques remplissent efficacement leur fonction, ils sont souvent équipés de composants supplémentaires qui améliorent leur durabilité et leur efficacité opérationnelle. Les accessoires les plus importants comprennent :

- Patins de glissement – réduisent la friction et assurent un mouvement fluide du capot.

- Roulements et guides – permettent un mouvement précis et léger des capots, ce qui est particulièrement important pour les machines rapides.

- Amortisseurs – réduisent la force d'impact entre les segments du capot, prolongeant ainsi sa durée de vie.

- Grattoirs à huile et essuie-glaces – éliminent l'excès de liquide de refroidissement, d'huile et de contaminants des guides, empêchant leur entrée dans l'intérieur du capot.

Grâce au choix approprié des matériaux et des accessoires, les capots télescopiques peuvent fonctionner de manière fiable pendant longtemps, protégeant efficacement les composants de la machine et garantissant leur fiabilité.

Production des Capots Télescopiques

La production de capots télescopiques est un processus qui nécessite une approche précise et une adaptation totale aux besoins spécifiques des clients. Chaque machine, ses conditions de travail et ses exigences sont différentes, de sorte que la conception et la production des capots doivent être flexibles pour répondre à ces attentes individuelles. Les entreprises spécialisées dans la production de capots télescopiques, comme Metal Gennari, répondent à ces besoins en créant des solutions « sur mesure » et en garantissant la plus haute qualité de fabrication.

Chaque capot télescopique est conçu en tenant compte des spécifications de la machine dans laquelle il sera utilisé. Le processus de conception commence par une analyse approfondie des exigences du client, des conditions de travail de la machine et de tout besoin spécial, tel que la vitesse de mouvement ou la présence de substances de lubrification et de refroidissement. Sur cette base, des solutions sont créées qui seront non seulement efficaces, mais aussi durables.

Les concepteurs ajustent la forme, les dimensions et les matériaux des capots en fonction des exigences spécifiques de l'application. Avec cette approche individualisée, les capots télescopiques deviennent la solution optimale pour protéger les machines tout en minimisant les coûts d'exploitation et en maximisant la sécurité et l'efficacité de la production.

L'Importance de la Précision et de la Qualité des Matériaux

La qualité des matériaux utilisés dans la production des capots télescopiques est cruciale pour leur performance et leur longévité. Des matériaux de haute qualité offrent non seulement une meilleure protection contre les dommages mécaniques et les contaminants, mais augmentent également la résistance à la corrosion, à l'usure et à d'autres conditions de travail difficiles.

Dans le cas des grandes machines industrielles, où les capots doivent fonctionner dans des conditions difficiles (par exemple, à des vitesses de glissement élevées ou avec une utilisation intensive de fluides de lubrification), il est particulièrement important d'utiliser des matériaux résistants à la corrosion et aux températures élevées. Pour cette raison, l'acier inoxydable est l'un des matériaux les plus fréquemment choisis pour la production des capots télescopiques. De plus, une fabrication précise et un traitement approprié des matériaux garantissent la fiabilité du capot pendant une longue période d'utilisation.

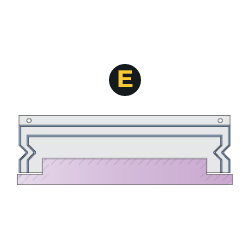

Exemples de Capots Télescopiques en Acier Inoxydable

L'acier inoxydable est un matériau idéal pour les capots télescopiques devant fonctionner dans des environnements avec une forte présence de fluides de lubrification et de refroidissement. Grâce à sa résistance à la corrosion, l'acier inoxydable assure la longévité des capots, même dans des conditions industrielles difficiles. Metal Gennari, en tant que fabricant de capots télescopiques, propose des solutions en acier inoxydable, adaptées aux exigences des clients en termes de forme, de taille et de conditions de travail des machines.

Un exemple pourrait être un capot télescopique en acier inoxydable pour une machine d'usinage qui fonctionne dans un environnement à forte humidité avec une utilisation importante de liquide de refroidissement. En utilisant de l'acier inoxydable, le capot garantit une protection contre la corrosion, et sa conception est adaptée à des charges élevées et à des mouvements fréquents. Les capots télescopiques en acier inoxydable sont également faciles à nettoyer et à entretenir, contribuant ainsi à leur longévité et à leur fiabilité.

Réparation des Capots Télescopiques

La réparation des capots télescopiques est un processus important qui prolonge leur durée de vie et maintient les machines en parfait état de fonctionnement, minimisant ainsi le risque de pannes et les coûts associés. Un diagnostic professionnel et des réparations spécialisées sont essentiels pour maintenir la haute efficacité des capots, en particulier dans un environnement industriel où les capots télescopiques jouent un rôle vital dans la protection des machines.

Diagnostics et étendue des réparations possibles

Le processus de réparation des capots télescopiques commence par un diagnostic approfondi, qui aide à identifier les dommages et à évaluer l'état technique du capot. Les experts des entreprises spécialisées dans ces réparations, telles que Metal Gennari, effectuent une inspection détaillée pour comprendre quels composants du capot nécessitent une réparation ou un remplacement.

En fonction du degré d'usure et du type de dommage, les réparations peuvent inclure diverses tâches. Un dommage mécanique ou une usure des matériaux, par exemple, due au frottement, peut nécessiter le remplacement des joints, des rouleaux ou des amortisseurs. En revanche, les problèmes liés aux dommages causés par le frottement ou l'usure en raison des lubrifiants peuvent nécessiter le remplacement d'éléments de protection tels que des grattoirs à huile ou des guides. Effectuer une réparation complète permet de restaurer le capot à sa pleine fonctionnalité.

Quels composants peuvent être remplacés dans les capots télescopiques ?

Lors de la réparation des capots télescopiques, de nombreux composants clés qui sont susceptibles de s'endommager pendant l'utilisation peuvent être remplacés. Voici quelques-uns d'entre eux :

• Grattoirs à huile : Les capots télescopiques équipés de grattoirs (en laiton ou en PVC) aident à éliminer l'excès d'huile, empêchant son accumulation et son dépôt. Le remplacement des grattoirs usés est l'une des tâches de réparation les plus courantes.

• Rouleaux et amortisseurs : Ces composants sont responsables du mouvement fluide du capot. Au fil du temps, ils peuvent s'user, et leur remplacement permet de restaurer la fonctionnalité optimale du capot télescopique.

• Guides et autres accessoires : Les guides endommagés ou d'autres composants structurels peuvent également être réparés par remplacement. Un bon guidage des composants télescopiques est crucial pour l'efficacité du capot.

La réparation des capots télescopiques permet un réglage précis des composants en fonction du degré d'usure, assurant leur fonctionnement fiable et durable.

Tests et livraison rapide après réparation

Après avoir terminé la réparation, tous les capots télescopiques subissent des tests approfondis pour vérifier leur fonctionnalité et leur durabilité. Des entreprises comme Metal Gennari utilisent des simulateurs et des stations de test qui permettent de réaliser des essais de performance dans des conditions proches des opérations réelles. Cela garantit que toute divergence potentielle est détectée et que les capots réparés fonctionneront parfaitement.

Une fois les tests terminés, le capot télescopique réparé est prêt pour une livraison rapide au client. Le temps de réparation dans de nombreux cas n'est que de quelques jours, ce qui aide à minimiser les temps d'arrêt et à maintenir la continuité des machines industrielles. La livraison rapide fait partie intégrante d'un service complet, très précieux dans les situations où le temps est critique.

Applications Spéciales des Capots Télescopiques

Les capots télescopiques sont indispensables dans de nombreux secteurs industriels, et leur rôle ne consiste pas seulement à protéger les machines contre les contaminants, mais aussi à garantir leur fonctionnement à long terme et sans problème. À mesure que les machines-outils et les dispositifs industriels deviennent de plus en plus avancés, de nouvelles exigences pour la conception des capots télescopiques émergent. Adapter ces capots aux nouvelles technologies est essentiel pour maintenir leur efficacité dans des conditions de travail en constante évolution.

Comment adapter les capots aux machines-outils modernes ?

Les machines-outils modernes nécessitent souvent des capots télescopiques qui répondent à des exigences plus élevées en matière de vitesse de travail et de conditions opérationnelles spécifiques. Par conséquent, les capots télescopiques doivent être adaptés à des paramètres tels que la vitesse de mouvement variable, la grande quantité de liquides de refroidissement et les opérations complexes sur les machines-outils.

La conception des capots télescopiques pour les machines modernes commence par une compréhension approfondie des besoins spécifiques du client. Il est nécessaire de prendre en compte la vitesse de mouvement des éléments de la machine, le contact avec les fluides de lubrification, et quels matériaux fourniront une protection optimale. C'est pourquoi des matériaux comme l'acier inoxydable, connu pour sa haute résistance aux huiles et aux produits chimiques, sont souvent utilisés. Les concepteurs intègrent également fréquemment des solutions innovantes telles que des accessoires supplémentaires qui réduisent la friction et améliorent la fluidité du mouvement.

Solutions pour une grande quantité de liquides et des vitesses élevées

Dans de nombreuses machines-outils modernes, la présence de grandes quantités de liquides de lubrification ou de refroidissement peut poser des défis supplémentaires. Bien que ces liquides soient essentiels dans le processus d'usinage, ils peuvent entraîner une usure prématurée des capots télescopiques s'ils ne sont pas correctement contrôlés. Pour prévenir cela, la conception des capots télescopiques prend en compte des matériaux et accessoires spéciaux.

Les capots télescopiques conçus pour de telles conditions sont généralement fabriqués en acier inoxydable, ce qui garantit une longue durée de vie et une résistance à la corrosion. Dans des environnements où de grandes quantités de liquide sont présentes, il est également important d'utiliser des grattoirs à huile (en versions laiton ou PVC) pour éviter l'accumulation excessive d'huile. Grâce à ces solutions, les capots télescopiques protègent non seulement la machine contre les dommages, mais garantissent également un fonctionnement à long terme et efficace dans des conditions difficiles.

Dans des conditions de glissement à grande vitesse, les capots télescopiques doivent être conçus pour minimiser le risque de dommage. Dans de telles situations, des accessoires spéciaux d'absorption des chocs sont utilisés dans les capots pour éviter les impacts entre les composants, assurant leur durabilité.

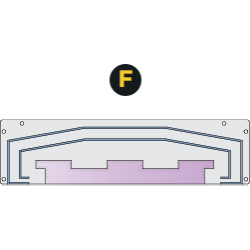

Exemples de guides télescopiques spéciaux

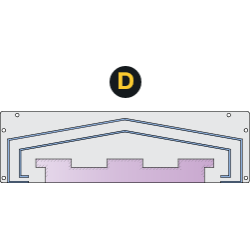

Pour l'usinage à grande vitesse, il est nécessaire d'utiliser des solutions de conception spécialisées telles que des pantographes doubles ou des guides télescopiques plus avancés. Un exemple de cette solution est un guide télescopique pour un tour parallèle, équipé d'un pantographe double et de cinq rangées de guides en laiton qui s'emboîtent. Ce type de solution est utilisé dans des situations où il y a une vitesse de glissement élevée, car les pantographes et les guides assurent une ouverture uniforme des éléments, réduisant ainsi le risque de dommages ou de blocages. Avec de tels systèmes, il est possible d'obtenir une plus grande cohérence des composants du capot télescopique et d'augmenter leur résistance aux dommages, ce qui prolonge la durée de vie du capot.

Des solutions innovantes similaires sont conçues dans les bureaux techniques, qui développent des capots télescopiques personnalisés adaptés à des conditions de production exceptionnelles. Grâce à ces solutions, les capots télescopiques peuvent répondre aux exigences des machines-outils modernes, même dans des conditions difficiles impliquant de grandes quantités de liquide ou des mouvements à grande vitesse.

Capots télescopiques à grande vitesse

Les capots télescopiques travaillant dans des machines à grande vitesse sont un élément crucial pour assurer le fonctionnement à long terme et sans problème des machines. En fonction de la vitesse de déplacement des éléments de la machine, la conception du capot doit être adaptée aux exigences spécifiques pour minimiser les risques de dommages, augmenter la durabilité et garantir un mouvement fluide.

Comment la vitesse de glissement affecte-t-elle la conception du capot ?

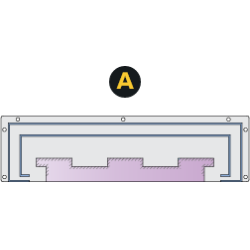

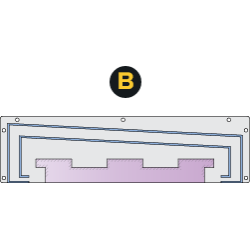

La vitesse de glissement des éléments dans une machine-outil a un impact sur la conception des capots télescopiques. Dans les machines où la vitesse de glissement ne dépasse pas 15 m/min, les capots télescopiques ne nécessitent pas de mesures d'amortissement spéciales, ce qui rend leur conception plus simple et plus standard. Cependant, pour des vitesses plus élevées, en particulier lorsqu'elles atteignent des valeurs comprises entre 15 et 30 m/min, il devient nécessaire d'utiliser des éléments d'amortissement spéciaux pour éviter les impacts entre les différentes sections du capot.

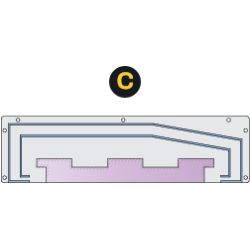

En appliquant des solutions telles que des amortisseurs, des joints et des accessoires appropriés, les capots télescopiques peuvent fonctionner dans des conditions plus exigeantes, offrant une plus grande durée de vie et des performances stables. Pour des vitesses plus élevées (au-dessus de 30 m/min), la conception du capot doit également inclure des éléments permettant une ouverture uniforme des composants et les empêcher de s'arrêter.

Solutions pour les capots travaillant à des vitesses de 15 à 60 m/min

Les capots télescopiques fonctionnant à des vitesses comprises entre 15 et 60 m/min doivent être conçus en tenant compte des besoins spécifiques de telles machines. Pour des vitesses entre 15 et 30 m/min, comme mentionné précédemment, l'essentiel est d'utiliser des systèmes d'amortissement qui réduisent la force d'impact entre les sections du capot. Dans de tels conceptions, il est crucial que les éléments télescopiques soient correctement équilibrés et que les matériaux utilisés dans leur construction soient suffisamment durables pour résister aux mouvements intenses et au contact avec les liquides de lubrification, qui peuvent se produire dans de telles machines.

Pour des vitesses comprises entre 30 et 60 m/min, les concepteurs doivent utiliser des mécanismes plus avancés, tels que des pantographes, qui empêchent l'arrêt du capot et assurent une ouverture uniforme des composants. De plus, l'utilisation de guides spéciaux et d'éléments mécaniques qui s'emboîtent aide à maintenir la stabilité du capot, réduisant le risque qu'il se bloque ou se coince.

L'importance des pantographes et des guides à emboîtement

Dans le cadre des capots télescopiques fonctionnant à grande vitesse, les pantographes et les guides à emboîtement jouent un rôle crucial pour garantir un mouvement fluide et stable. Le pantographe, monté sur le dessus du capot, fonctionne sur le principe du mouvement « concertina », empêchant tout arrêt et garantissant une ouverture uniforme des composants du capot. Ce mécanisme est extrêmement important dans les machines fonctionnant à des vitesses plus élevées, où la stabilité du mouvement est essentielle.

Les guides en laiton à emboîtement, comme ceux utilisés dans les guides télescopiques spéciaux pour les tours parallèles, renforcent encore la structure entière, empêchant les blocages et assurant une meilleure cohérence entre les sections du capot. En utilisant cette solution, les capots télescopiques fonctionnant à grande vitesse peuvent supporter des mouvements prolongés et intenses sans risque de dommages mécaniques.

L'utilisation combinée des pantographes et des guides à emboîtement rend les capots télescopiques plus résistants aux chocs et réduit le risque de dommages, améliorant ainsi considérablement les performances et la durée de vie de l'ensemble du système.

Laissez un commentaire