Musisz być zalogowany/a

LV100 - Moduł Podwójnej Mocy dla Przetwornic Kolejowych Następnej Generacji

LV100 - Moduł Podwójnej Mocy dla Przetwornic Kolejowych Następnej Generacji

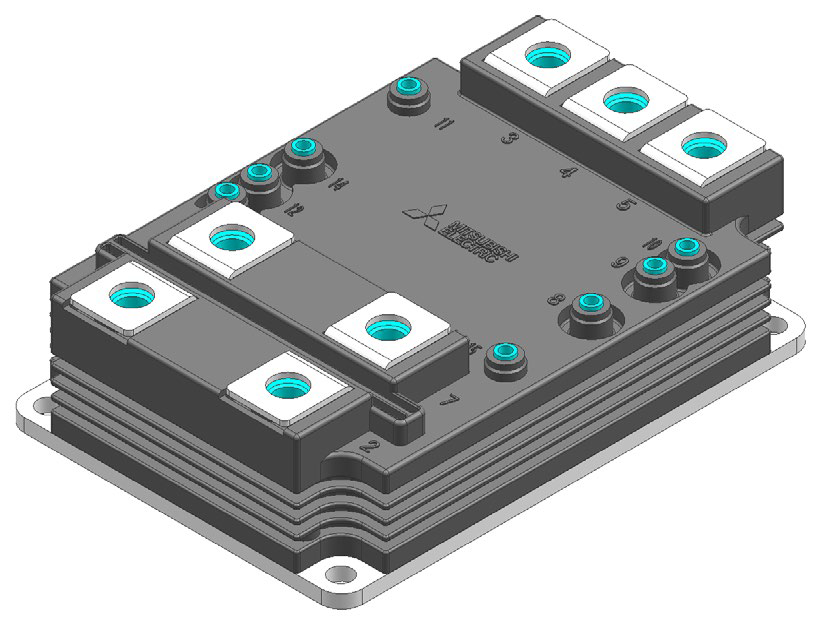

Artykuł ten dotyczy nowego standardowego modułu podwójnego specjalnie opracowanego dla Wysokonapięciowych Tranzystorów IGBT (HVIGBT) używanych w zastosowaniach kolejowych. Produkt otrzymał nazwę "LV100" ze względu na napięcie izolacji Viso=6kV prądu przemiennego oraz szerokość modułu wynoszącą 100 mm. Pochodna modułu o większej mocy o nazwie "HV100" ma zdolność izolacji na poziomie Viso=10.4kV prądu przemiennego. Oba moduły mają wymiary 100 mm x 140 mm.

Autorami artykułu są Eugen Stumpf i Eugen Wiesner z MITSUBISHI ELECTRIC Europe oraz Kenji Hatori, Hitoshi Uemura i Shinichi Iura z MITSUBISHI ELECTRIC Japan.

Topologia modułu mocy to połówmostek. Głównym celem stworzenia takiego modułu podwójnego jest zmniejszenie wewnętrznej indukcyjności pasożytniczej modułu. Aby zminimalizować wewnętrzny pik napięcia – jedno z ograniczeń dla utrzymania maksymalnego prądu wyjściowego inwertera w obszarze RBSOA (Oblast Bezpiecznej Pracy Wstecznej), konieczne jest zmniejszenie indukcyjności pasożytniczej modułu. Każda nowa generacja układów scalonych wykazuje większy spadek prądu di/dt, co powoduje wyższe piki nadnapięcia wewnątrz opakowania, jeśli indukcyjność pasożytnicza modułu mocy pozostaje stała. Problem staje się jeszcze bardziej wymagający, gdy stosowane są półprzewodniki z przerwą w paśmie energetycznym, ponieważ prędkość przełączania może być zwiększona nawet dziesięciokrotnie w porównaniu do obecnych tranzystorów IGBT typu Si. W pierwszym etapie MITSUBISHI ELECTRIC planuje wprowadzenie modułów mocy w opakowaniu LV100 z układami Si i SiC o zdolności blokowania napięcia 3300V. W drugim etapie opakowanie LV100 zostanie zastosowane do układów o napięciu 1700V.

Ogólne zalety nowego projektu opakowania

Podstawową motywacją do opracowania opakowania LV100 były silne wymagania rynku europejskiego dotyczące inwerterów napędu, które zostały uwzględnione w wynikach wspólnoty Roll2Rail [1]. Oprócz zmniejszenia indukcyjności pasożytniczej, kluczowym elementem jest skalowalność. Zmniejszenie indukcyjności pasożytniczej do 10nH jest konieczne ze względu na ciągłe zwiększanie prędkości przełączania oraz wprowadzenie materiałów półprzewodnikowych o szerokiej przerwie energetycznej. Skalowalność stanowi cechę upraszczającą logistykę, koszty i dostępność inwerterów napędu.

Mitsubishi Electric wykorzystuje możliwość ustanowienia nowego standardowego modułu trakcyjnego poprzez wprowadzenie wyższej jakości i sprawdzonych technologii. Moc wyjściowa zgodna z prądem wyjściowym zostanie zwiększona poprzez wprowadzenie nowej generacji układów scalonych i materiałów półprzewodnikowych. Jedno z ograniczeń zwiększenia mocy wyjściowej nie dotyczy wydajności półprzewodników, ale zdolności obsługi prądu przez główne złącza [2]. Ewolucję technologiczną respektuje się poprzez zaprojektowanie trzech równoległych złączy prądu przemiennego w opakowaniu LV100, zamiast dwóch, jak proponują inne koncepcje modułów podwójnych (patrz Rys. 1). Projekt układu złączy pomocniczych spełnia wymagania stopnia zanieczyszczenia 3 [3]. Wysokość złączy pomocniczych wynosi 5 mm, aby możliwe było użycie dwuwarstwowej płytki PCB dla sterownika bramkowego. Zestaw układów scalonych użytych w module LV100 opartym na technologii Si należy do serii X [4][15], odpowiadając najnowszej technologii 7. generacji układów Si. Zestaw układów scalonych użytych w module LV100 opartym na technologii SiC został już potwierdzony w teście działania w terenie, w słynnym japońskim pociągu dużych prędkości Shinkansen [5]. Układy scalone wykorzystują technologię SCC, aby dalsze zmniejszyć wpływ wilgotności na niezawodność [6]. Innowacyjny projekt płytki bazowej skupia się na zwiększeniu oczekiwanego czasu życia i zmniejszeniu naprężeń termicznych na półprzewodnikach [7].

Rysunek 1: Obudowa modułu mocy LV100

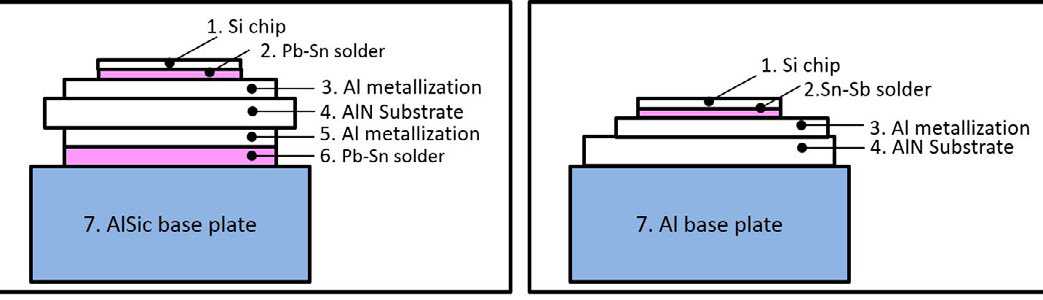

Płytka bazowa

Szczególną uwagę zwrócono na innowację wprowadzoną przez zaawansowaną płytkę bazową. Po raz pierwszy materiał płytki bazowej nie będzie oparty na kompozytach o metalicznej matrycy AlSiC, które obecnie są standardowym materiałem stosowanym w aplikacjach kolejowych. Mitsubishi Electric planuje wprowadzić aluminium (Al) ze względnymi korzyściami w porównaniu do AlSiC. Przewaga Al polega na niższym oporze termicznym w porównaniu do AlSiC [8, 9]. Dodatkowo waga płytki bazowej z aluminium jest mniejsza, co przekłada się na korzyści dla wyposażenia kolejowego, zwiększając pośrednio efektywność energetyczną.

Historycznie Mitsubishi Electric stosuje warstwę izolacyjną z ceramiki AlN w modułach mocy. Ten materiał zapewnia o 7-krotnie większą przewodność cieplną w porównaniu do drugiego popularnego materiału izolacyjnego Al2O3. W przeszłości stosowanie aluminium było hamowane przez niedopasowanie współczynników rozszerzalności cieplnej CET. Ze względu na to niezgodność warstwa lutu między płytką bazową a izolatorem ceramicznym była obciążana w warunkach cyklicznego obciążenia, co ograniczało żywotność modułu mocy. W LV100 to ograniczenie, czyli lutowanie między ceramiką a płytką bazową, zostało całkowicie wyeliminowane dzięki nowo dostępnej technologii Metal Casting Direct Bonding MCB [7]. Stabilność termiczna płytki bazowej z aluminium jest dodatkowo wspierana przez pasy AlN włączone do płytki bazowej. Ta sprawdzona technologia została po raz pierwszy zastosowana około 7 lat temu w modułach półprzewodnikowych wysokiej mocy, kiedy Mitsubishi Electric rozpoczęło produkcję modułów Mega Power Dual CM1800DY-34S i CM2500DY-24S. Oprócz drastycznie zwiększonej zdolności cyklicznego obciążania cieplnego eliminacja warstwy lutu podłoża zapewnia dodatkowy efekt redukcji oporu termicznego Rth(j-c) o około 25%.

W modułach wysokiej mocy z konwencjonalnie lutowanymi podłożami ceramicznymi osiągalna gęstość mocy układu chipowego jest ograniczana przez geometrię materiału izolacyjnego. Nowa struktura podstawki MCB usuwa to ograniczenie i pozwala na zwiększenie powierzchni izolacji oraz optymalizację położenia układów scalonych.

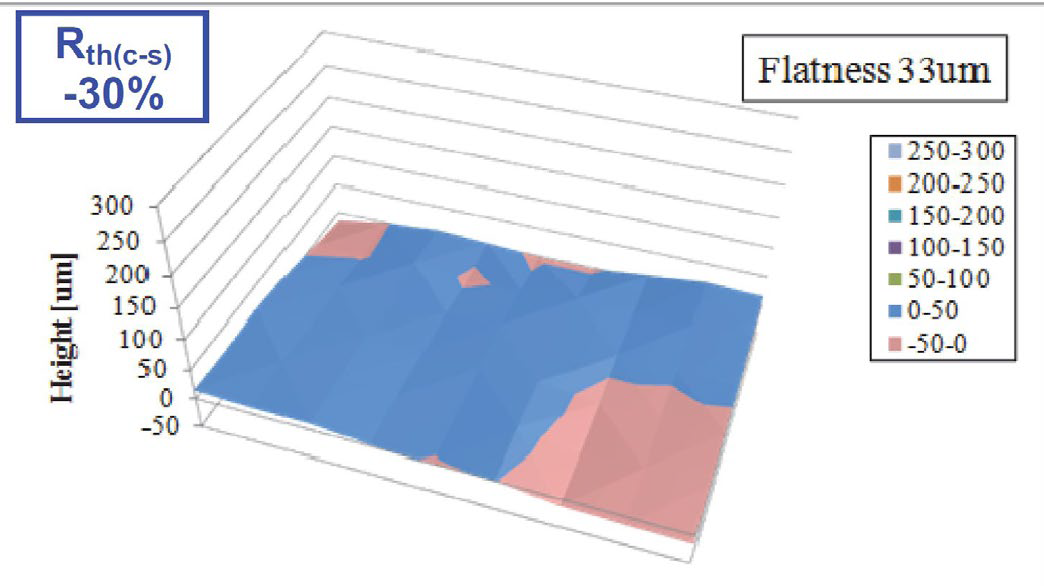

Wreszcie technologia MCB i materiał Al umożliwiają lepszą kontrolę płaskości podstawki. Płaskość podstawki została zmniejszona do 33 mikrometrów, co przyczynia się do zmniejszenia grubości pasty termoprzewodzącej. Całkowita korzyść wynikająca z ulepszonej podstawki prowadzi do zmniejszenia oporu termicznego kontaktu między podstawką a radiatorem o 30% [7].

Podsumowując, zaawansowana podstawka zmniejsza wagę, zwiększa moc wyjściową oraz zdolność do długotrwałej pracy modułu mocy LV100.

Zestaw układów scalonych serii X

Zestaw układów scalonych serii X został opracowany przez Mitsubishi Electric w celu spełnienia obecnych i przyszłych wymagań rynku dotyczących wysokiej wydajności, wysokiej temperatury złącza i pracy, zwiększonego prądu znamionowego, zwiększonego obszaru RBSOA, RRSOA, SCSOA oraz poprawionej odporności na wilgoć.

Wydajność jest zwiększana poprzez wprowadzenie struktury bramki rowkowej (trench-gate).

Rysunek 2: Płytka bazowa MCB ze zredukowaną płaskością do 33 μm

Rysunek 3: Poprawiona płytka bazowa skutkuje zmniejszonym oporem termicznym kontaktu

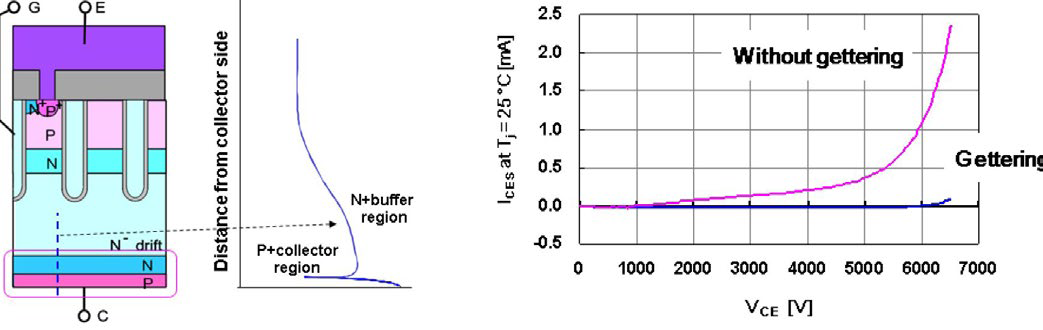

Zwiększenie temperatury pracy osiągnięto poprzez optymalizację warstwy buforowej N oraz zaawansowaną technikę getteringu [4]. Dzięki tym metodom prąd wyciekowy przy Tj=150°C jest niski i nie przekracza wartości, które poprzednia generacja układów scalonych wykazywała przy Tj=125°C. Struktura układu scalonego jest przedstawiona na Rysunku 4. Dodatkowy efekt zaawansowanego procesu getteringu to znaczne zwiększenie zdolności odporności na promieniowanie kosmiczne [10]. Długoterminowa stabilność DC LTDS, wpływająca na wytrzymałość układu w warunkach promieniowania kosmicznego, stała się obecnie jednym z kluczowych kryteriów wyboru odpowiedniego półprzewodnika mocy do zastosowań kolejowych. Zwrócono szczególną uwagę na odporność na wilgoć ze względu na zwiększoną świadomość wspólnot Roll2Rail i elektroniki mocy dotyczącą wpływu warunków środowiskowych na niezawodność [11][14]. Wprowadzona technologia kontroli ładunków na powierzchni SCC (Surface Charge Control) zapobiega tworzeniu i polaryzacji ładunków na zewnętrznej powierzchni QSS, które mogą zakłócać rozkład pola elektrycznego w obszarze pierścienia ochronnego układu scalonego.

Rysunek 4: Struktura układu scalonego

Wydajność przełączania

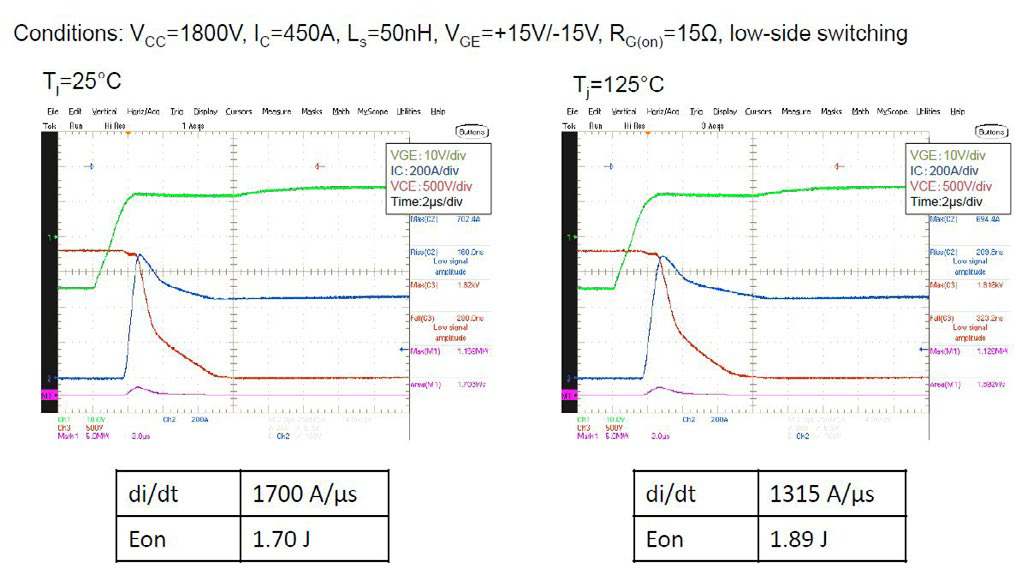

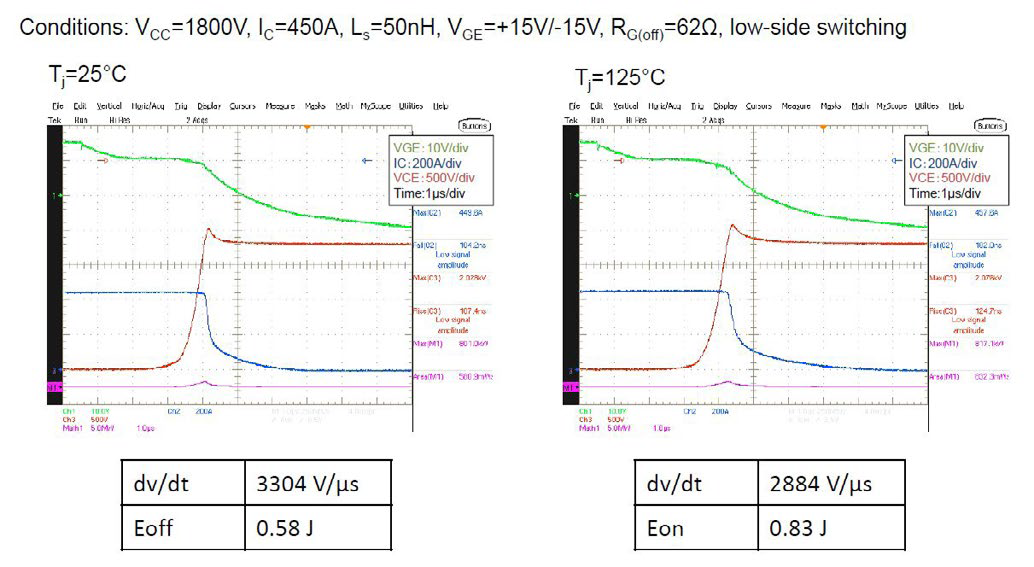

Standardowe testy przełączania układu CM450DA-66X są przeprowadzane przy uwzględnieniu wartości znamionowych i dwóch różnych temperatur złącza. Wyniki przedstawione są na rysunkach 8 i 9. Widoczny jest wkład niskiej indukcyjności pasożytniczej. Wartości di/dt i dv/dt są podane w celu oszacowania poziomu EMC. Dobrze zrównoważony trójkątny trade-off między stratami przełączania, stratami statycznymi a odpornością na zwarcia układu scalonego nowej serii X opisano już w grudniowym wydaniu tego czasopisma w 2016 roku [12].

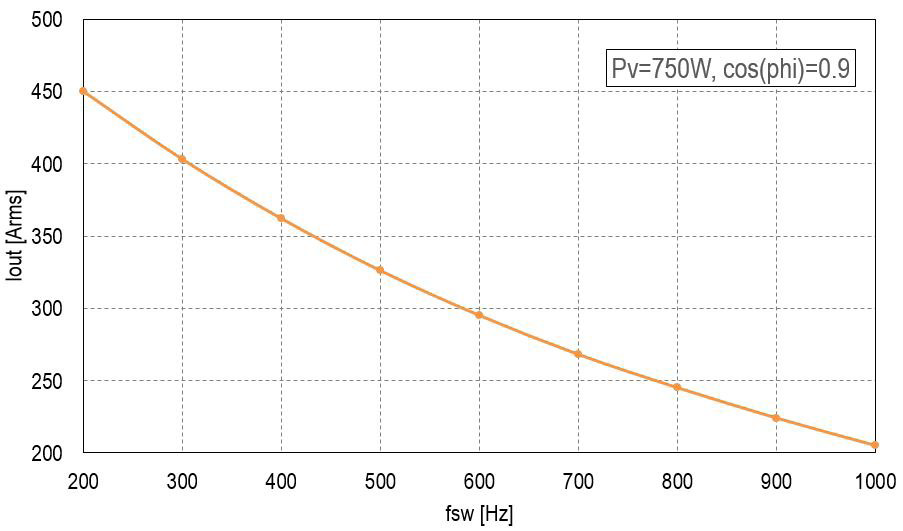

Rysunek 5: Tryb przyspieszania silnika z mocnym współczynnikiem mocy 0.9

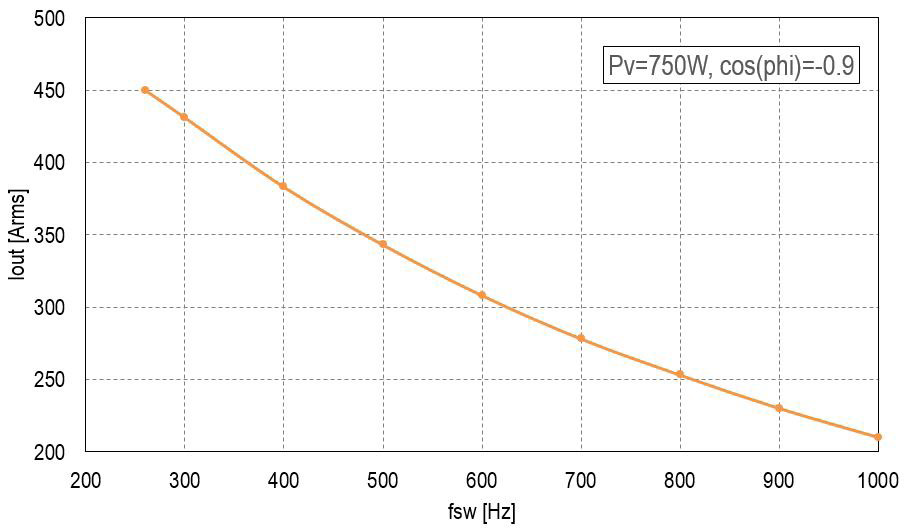

Rysunek 6: Tryb hamowania z ujemnym współczynnikiem mocy -0.9

Wydajność w różnych warunkach zastosowania

Wyniki wydajności modułu mocy CM450DA-66X opartego na technologii Si o mocy 450A/3300V zostały przedstawione na rysunkach 5 i 6. Oś X przedstawia prąd przemienny wyjścia falownika, oś Y przedstawia częstotliwość przełączania PWM. Założono, że straty mocy modułu wynoszą Pv=750W, wartość ta jest wygodna dla chłodzenia wymuszonego powietrzem. W przypadku systemów chłodzenia cieczą, powyższą wartość strat można po prostu podwoić. Rysunek 5 przedstawia tryb przyspieszania silnika z mocnym współczynnikiem mocy 0.9, a rysunek 6 pokazuje tryb hamowania z ujemnym współczynnikiem mocy -0.9. Rysunki przedstawiają zbliżoną zdolność do generowania mocy w obu trybach pracy, co odpowiada współczesnym wymaganiom kolejowym dotyczącym przyspieszania lub odzyskiwania energii. Wykorzystanie odzyskiwania energii podczas hamowania pomaga zmniejszyć zużycie energii kolejowej. Oszczędność energii kolejowej to jedno z działań Mitsubishi Electric dla zielonej przyszłości [13].

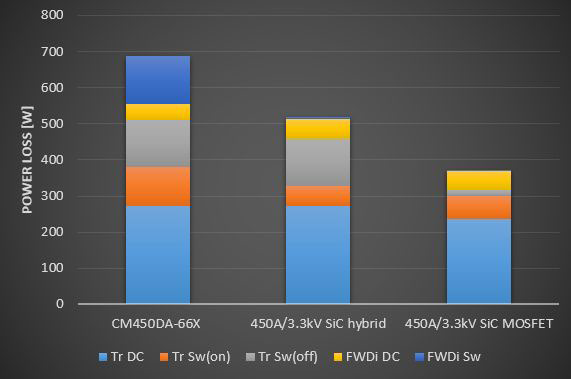

Rysunek 7: Porównanie wydajności trzech typów modułów mocy w tym samym opakowaniu LV100

Rysunek 8: Straty przy włączaniu

Rysunek 9: Straty przy wyłączaniu

Porównanie Si vs. SiC

Odezwane dla przyszłości, dla wykorzystania SiC w systemach elektroniki mocy następnej generacji, pokazane jest na rysunku 7. Ten rysunek przedstawia porównanie wydajności trzech typów modułów mocy w tym samym opakowaniu LV100: (1) na bazie Si, (2) hybrydowy z Si IGBT i diodą SiC (3) na bazie SiC. Porównanie oparte jest na tych samych warunkach zastosowania: Vcc=1800V; Ic=450A; fc=0,5 kHz, PF=0,85. Moduł mocy w pełni na bazie SiC pozwala zredukować straty mocy modułu o połowę w porównaniu do Si. Lub, korzystając z zalet posiadania 3 złączy przemiennych w opakowaniu LV100, można podwoić prąd wyjściowy inwertera. Moduły mocy SiC przyczyniają się do zwiększenia częstotliwości przełączania, zmniejszenia strat w silniku napędu, zwiększenia gęstości mocy (kompaktości) inwerterów trakcyjnych, zwiększenia całkowitej wydajności trakcyjnej oraz zmniejszenia wskaźnika zużycia energii ECI.

Źródło

[1] http://www.roll2rail.eu/

[2] Krafft et al., “A New Standard IGBT Housing for High-Power Converters”. EPE 2015, Geneva, Switzerland

[3] EN50124. “Railway applications Insulation Coordination”. European Standard, April 2006

[4] Tanaka et al., “Durable Design of the New HVIGBT modules”. PCIM 2016, Nuremberg

[5] Mitsubishi Electric Press Release 2942. “Mitsubishi Electric Installs Railcar Traction System with All-SiC Power Modules on Shinkansen Bullet Trains”. June 25, 2015, Tokyo

[6] Honda et al., “High Voltage Device Edge Termination for Wide Temperature Range plus Humidity with Surface Charge Control (SCC) Technology”. Proc. ISPSD 2016, Prague, Czech Republic

[7] Sakai et al., “Power Cycling Time improvement by reducing thermal stress of a new dual HVIGBT module”. EPE 2017, Karlsruhe, 2016

[8] D.D.L Chung. “Materials for Thermal Conductions”. Applied Thermal Engineering 21, pages 1593-1605, 2001

[9] Jiang et al., “Advanced Thermal Management Material”. Chapter 8. Springer, New-York, 2013

[10] Uemura et al., “Optimized Design against Cosmic Ray Failure for HVIGBT Modules”. Proc. PCIM Europe 2011, pages 26-31, Nuremberg, Germany

[11] C. Zorn, N. Kaminski “Temperature Humidity Bias (THB) Testing on IGBT Module at High Bias Levels”, CIPS2014, Germany, ISBN 978-3-8007-3578-5, 2014

[12] Wiesner et al., “Line Up Expansion of X-Series High Voltage IGBT Modules in the 3300V Class”. Bodos Power Systems, December 2016, pages 36-37. bodospower.com

[13] Mitsubishi Electric press release 2732. “Mitsubishi Electric Develops Regenerative Power Optimization Technology for Railway Energy Saving”. February 2013, Tokyo

[14] N. Tanaka, K. Ota, S. Iura, Y. Kusakabe, K. Nakamura, E. Wiesner, E. Thal “Robust HVIGBT module design against high humidity”, PCIM Europe2015, Germany, p. 368-373, 2015

[15] K. Hatori at al., “Wide Temperature Operation of high isolation HVIGBT”. Proc. PCIM Europe 2010, pages 470-475, Nuremberg, Germany

Leave a comment