Musisz być zalogowany/a

-

WróćX

-

Alkatrészek

-

-

Kategória

-

Félvezetők

- Diódák

- Tirisztorok

-

Elektromosan szigetelt modulok

- VISHAY (IR) elektromosan szigetelt modulok

- INFINEON (EUPEC) elektro-szigetelt modulok

- A Semikron elektromosan szigetelt moduljai

- POWEREX elektroszigetelt modulok

- IXYS elektromosan szigetelt modulok

- Elektro-szigetelt modulok a POSEICO-tól

- Az ABB elektromosan szigetelt moduljai

- Elektro-szigetelt modulok a TECHSEM-től

- Przejdź do podkategorii

- Híd egyenirányítók

-

Tranzisztorok

- GeneSiC tranzisztorok

- Mitsubishi SiC MOSFET modulok

- STARPOWER SiC MOSFET modulok

- ABB SiC MOSFET modulok

- IGBT modulok a MITSUBISHI-tól

- MITSUBISHI tranzisztor modulok

- MITSUBISHI MOSFET modulok

- ABB tranzisztor modulok

- IGBT modulok a POWEREX-től

- IGBT modulok – az INFINEON-tól (EUPEC)

- Szilícium-karbid félvezető elemek

- Przejdź do podkategorii

- Drivers

- Tápblokkok

- Przejdź do podkategorii

- LEM áram- és feszültségátalakítók

-

Passzív alkatrészek (kondenzátorok, ellenállások, biztosítékok, szűrők)

- Ellenállások

-

Biztosítékok

- Miniatűr biztosítékok ABC és AGC sorozatú elektronikus rendszerekhez

- Gyors működésű cső alakú biztosítékok

- Késleltetett lapkák GL/GG és AM karakterisztikával

- Ultragyors biztosítékok

- Brit és amerikai szabványos gyors működésű biztosítékok

- Gyors működésű európai szabványú biztosítékok

- Vontatási biztosítékok

- Nagyfeszültségű biztosítékok

- Przejdź do podkategorii

-

Kondenzátorok

- Kondenzátorok motorokhoz

- Elektrolit kondenzátorok

- Jégfilm kondenzátorok

- Teljesítménykondenzátorok

- Kondenzátorok egyenáramú áramkörökhöz

- Teljesítménykompenzációs kondenzátorok

- Nagyfeszültségű kondenzátorok

- Kondenzátorok indukciós fűtéshez

- Impulzuskondenzátorok

- DC LINK kondenzátorok

- Kondenzátorok AC/DC áramkörökhöz

- Przejdź do podkategorii

- Interferencia szűrők

- Szuperkondenzátorok

- Túlfeszültség elleni védelem

- TEMPEST Felfedő emissziós szűrők

- Túlfeszültség-levezető

- Przejdź do podkategorii

-

Relék és kontaktorok

- Relék és kontaktorok elmélete

- AC háromfázisú félvezető relék

- DC szilárdtest relék

- Szabályozók, vezérlőrendszerek és tartozékok

- Lágyindítás és irányváltó kontaktorok

- Elektromechanikus relék

- Kontaktorok

- Forgókapcsolók

-

Egyfázisú AC szilárdtest relék

- Egyfázisú váltakozó áramú szilárdtestrelék, 1. sorozat | D2425 | D2450

- Egyfázisú AC szilárdtest relék CWA és CWD sorozat

- Egyfázisú AC szilárdtest relék CMRA és CMRD sorozat

- Egyfázisú AC félvezető relék PS sorozat

- AC szilárdtest relék kettős és négyes sorozatú D24 D, TD24 Q, H12D48 D

- GN sorozatú egyfázisú szilárdtest relék

- Egyfázisú AC szilárdtest relék CKR sorozat

- Egyfázisú AC DIN sínes relék ERDA és ERAA SERIES

- Egyfázisú váltakozó áramú relék 150A áramerősséghez

- Kettős szilárdtest relék DIN sínes hűtőbordával integrálva

- Przejdź do podkategorii

- AC egyfázisú nyomtatható félvezető relék

- Interfész relék

- Przejdź do podkategorii

- Magok és egyéb induktív alkatrészek

- Radiátorok, Varisztorok, Hővédelem

- Ventillátorok

- Klíma, Kapcsolószekrény tartozékok, Hűtők

-

Akkumulátorok, töltők, puffer tápegységek és átalakítók

- Akkumulátorok, töltők - elméleti leírás

- Lítium-ion akkumulátorok. Egyedi akkumulátorok. Akkumulátorkezelő rendszer (BMS)

- Akkumulátorok

- Akkumulátortöltők és tartozékok

- UPS és puffer tápegységek

- Átalakítók és tartozékok napelemekhez

- Energiatárolás

- Hidrogén üzemanyagcellák

- Lítium-ion cellák

- Przejdź do podkategorii

- Automatizálás

-

Kábelek, Litz vezetékek, vezetékek, rugalmas csatlakozások

- Vezetékek

- Kábeltömszelencék és -hüvelyek

- Arcok

-

Kábelek speciális alkalmazásokhoz

- Hosszabbító és kiegyenlítő kábelek

- Hőelem kábelek

- Csatlakozó kábelek PT érzékelőkhöz

- Többeres kábelek hőm. -60°C és +1400°C között

- SILICOUL középfeszültségű kábelek

- Gyújtókábelek

- Fűtőkábelek

- Egyeres kábelek hőm. -60°C és +450°C között

- Vasúti vezetékek

- Fűtőkábelek pl

- Kábelek a védelmi ipar számára

- Przejdź do podkategorii

- pólók

-

Zsinór

- Lapos zsinór

- Kerek fonatok

- Nagyon rugalmas fonat - lapos

- Nagyon rugalmas zsinór - kerek

- Hengeres rézfonatok

- Réz hengeres fonatok és borítások

- Rugalmas földelő hevederek

- Horganyzott és rozsdamentes acélból készült hengeres fonatok

- PVC szigetelt rézfonatok - 85 fokos hőmérsékletig

- Lapos alumínium fonatok

- Csatlakozókészlet - zsinórok és csövek

- Przejdź do podkategorii

- Vontatási berendezések

- Kábelsaruk

- Szigetelt rugalmas sínek

- Többrétegű rugalmas sínek

- Kábelkezelő rendszerek

- Przejdź do podkategorii

- Az összes kategória megtekintése

-

Félvezetők

-

-

- Szállítók

-

Alkalmazások

- Bányászat, kohászat és öntöde

- Berendezések elosztó- és kapcsolószekrényekhez

- CNC gépek

- DC és AC hajtások (inverterek)

- Energetika

- Energia bankok

- Faszárító és -feldolgozó gépek

- Gépek műanyagok hőformázásához

- Hegesztőgépek és hegesztők

- Hőmérséklet mérés és szabályozás

- HVAC automatizálás

- Indukciós fűtés

- Ipari automatizálás

- Ipari védőfelszerelés

- Kutatási és laboratóriumi mérések

- Motorok és transzformátorok

- Nyomtatás

- Robbanásveszélyes zónák alkatrészei (EX)

- Tápegységek (UPS) és egyenirányító rendszerek

- Villamos és vasúti vontatás

-

Telepítés

-

-

Induktorok

-

-

Indukciós eszközök

-

-

Szolgáltatás

-

- Kapcsolat

- Zobacz wszystkie kategorie

Moduły IGBT 7. Generacji o napięciu 1700 V: Redukcja strat i doskonała wydajność systemu

Moduły IGBT 7. Generacji o napięciu 1700 V: Redukcja strat i doskonała wydajność systemu

W przypadku systemów elektroniki mocy, takich jak napędy przemysłowe i przetworniki do zastosowań w energii odnawialnej, główne wymagania dotyczące systemu to: wysoka niezawodność, wysoka wydajność, wysoka gęstość mocy i konkurencyjne koszty. Aby sprostać tym wymaganiom, kluczowym czynnikiem jest redukcja strat mocy. Redukcja strat mocy umożliwia projektowanie o wyższych gęstościach mocy i niższych temperaturach złącza IGBT. W rezultacie można osiągnąć wyższą niezawodność i zoptymalizować system chłodzenia. W związku z tym Mitsubishi Electric opracowało nowe moduły IGBT 7. generacji o napięciu 1,7 kV, które charakteryzują się doskonałą wydajnością.

Autorzy: Masaomi Miyazawa, Thomas Radke i Narender Lakshmanan, Mitsubishi Electric Europe B.V.

1. Wprowadzenie

Wydajność modułu zasilania wpływa na ogólną wydajność systemu elektroniki mocy. W związku z tym moduły zasilania muszą być starannie dobrane do określonego zastosowania, uwzględniając różne parametry wydajności elektrycznej i termicznej. Mitsubishi Electric wprowadziło najnowsze moduły przemysłowe IGBT 7. generacji o napięciach 650 V i 1200 V [1]. Moduły te zostały już dobrze przyjęte na rynku ze względu na korzyści związane z kluczowymi wymaganiami systemowymi: wysoką gęstością mocy, wysoką wydajnością i wysoką niezawodnością. Następnie opracowano moduły IGBT o napięciu 1700 V, aby obsłużyć aplikacje o napięciach systemowych 690 Vac.

W przypadku zastosowań w energii odnawialnej rozmiar filtra AC-grid można zmniejszyć poprzez zwiększenie częstotliwości przełączania IGBT. W przypadku napędów silnikowych wyższe częstotliwości przełączania są uważane za korzystne, zwłaszcza podczas pracy przy wysokich częstotliwościach wyjściowych. Niestety, zachowanie strat przełączania istniejących modułów 1700 V dostępnych na rynku nie zachęcało projektantów do eksploracji możliwości zwiększenia częstotliwości przełączania w celu uzyskania korzyści na poziomie systemu. Aby umożliwić pracę przy rozsądnych częstotliwościach przełączania (powyżej 1000 Hz) z modułami IGBT o napięciu 1,7 kV, opracowano i zoptymalizowano układy scalone IGBT 7. generacji oraz układy diodowe RFC (Relaxed Field of Cathode) [2], osiągając znaczną redukcję strat mocy.

Opracowano zoptymalizowaną gamę prądów o zakresie od 100 A do 600 A. Trwają również prace nad rozwojem modułów o wyższych prądach znamionowych (do 1200 A).

2. Wydajność układu scalonego 7. generacji

Aby zapewnić najlepsze właściwości elektryczne, w modułach IGBT o napięciu 1,7 kV wykorzystano najnowszy układ scalony CSTBT™ 7. generacji [4] oraz diodę RFC. Układy te posiadają zoptymalizowaną strukturę i są cieńsze od urządzeń poprzedniej generacji. Dodatkowo, urządzenia zostały zaprojektowane poprzez wybór odpowiedniego kompromisu między wydajnością prądu stałego a wydajnością przełączania.

2.1 Układ scalony IGBT

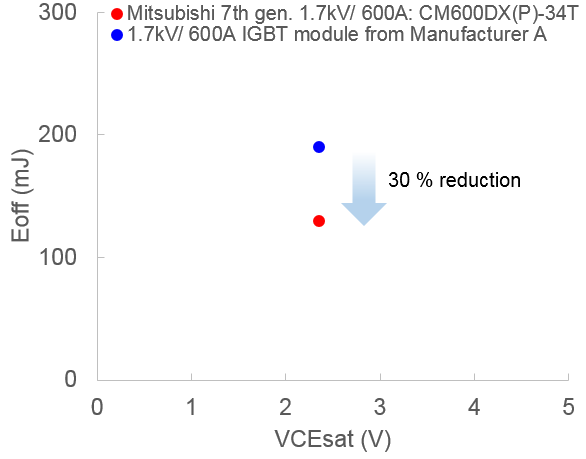

Straty mocy IGBT i profil EMI zostały zoptymalizowane poprzez zaprojektowanie zoptymalizowanej struktury MOS, zaawansowanego zakończenia oraz zmniejszenie grubości krążka. Rysunek 1 przedstawia porównanie kompromisu między VCEsat a Eoff dla IGBT 7. generacji z układem IGBT standardowo dostępnym na rynku. Wartość Eoff dla IGBT 7. generacji jest około 30% niższa pomimo takiego samego spadku napięcia w stanie przewodzenia.

Rysunek 1: Porównanie kompromisu między warunkami VCEsat i Eoff: VCC=1000 V, IC=600 A, Tj=125 °C, RG min.

2.2 Układ scalony diody

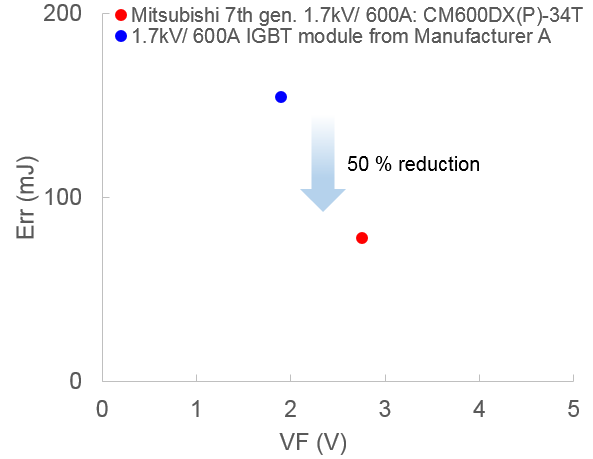

Moduł IGBT 7. generacji o napięciu 1,7 kV jest wyposażony w diodę RFC w celu redukcji strat mocy bez generowania zbędnych oscylacji podczas przełączania. Dioda RFC ma unikalną strukturę, w której warstwa P jest częściowo dodana po stronie katody, a dziury są wstrzykiwane podczas okresu odzyskiwania, aby złagodzić przebieg odzyskiwania. Dzięki strukturze RFC możliwe było opracowanie diody o zmniejszonej grubości krążka, która nie wykazuje zachowania snappy. W ten sposób możliwe było poprawienie kompromisu diody (wydajność prądu stałego w stosunku do strat przełączania). Rysunek 2 przedstawia porównanie kompromisu między VF a Err. Osiągnięto znaczną redukcję (około 50%) strat odzyskiwania. Dodatkowo, niższy ładunek odzyskiwania Qrr prowadzi do redukcji strat przełączania IGBT przy włączaniu.

Rysunek 2: Porównanie kompromisu między warunkami VF i Err: VCC=1000 V, IC=600 A, Tj=125 °C, RG min.

3. Porównanie strat mocy

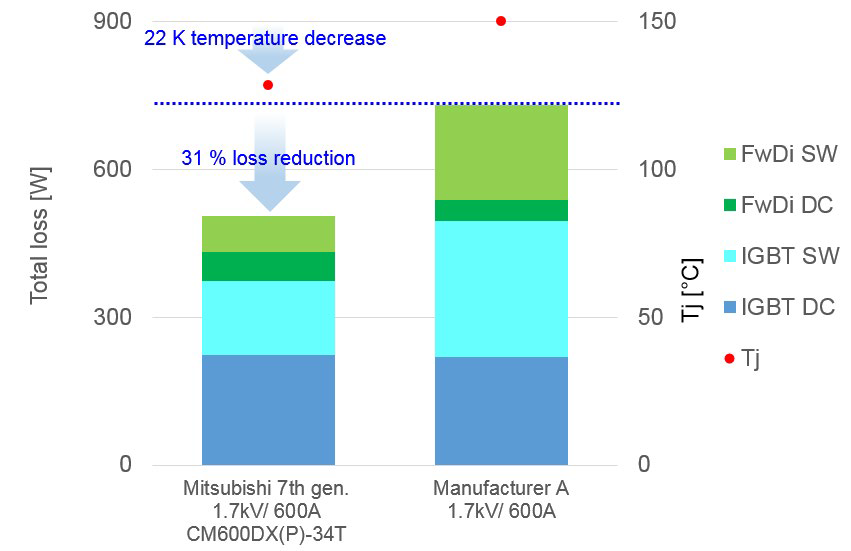

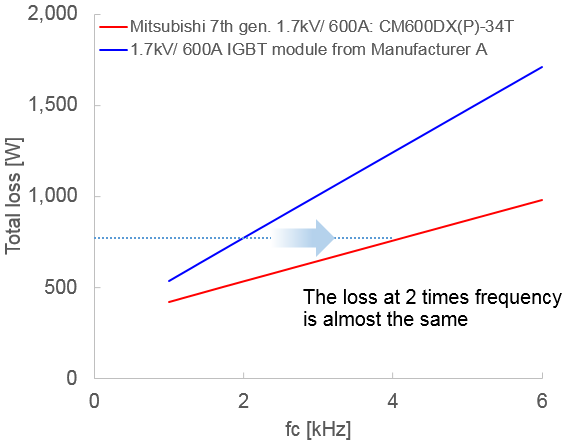

Przeprowadzono symulację strat dla kilku warunków aplikacyjnych za pomocą darmowego oprogramowania do symulacji Melcosim [5]. Rysunek 3 przedstawia ogólne porównanie strat mocy modułu IGBT o prądzie 600A i napięciu 1700V, CM600DX(P)-34T [6], z modułem IGBT od Producenta A. Jak wynika z rysunku 3, straty mocy modułu IGBT 7. generacji są niższe o około 30% w typowych warunkach aplikacyjnych (przy założeniu częstotliwości przełączania 2 kHz). Wyraźnym czynnikiem przyczyniającym się do poprawy strat jest redukcja strat przełączania diody i strat przełączania IGBT. Dla radiatora o rezystancji cieplnej Rth(s-a) równa 90 K/kW, temperatura układu scalonego IGBT Tj jest o 22 K niższa w danych warunkach aplikacyjnych. Jednakże, jeśli temperatura złącza Tj ma być utrzymana na tym samym poziomie, prąd wyjściowy może być zwiększony o około 30%. Rysunek 4 przedstawia porównanie strat mocy w module IGBT o prądzie 600A i napięciu 1700V w zależności od częstotliwości przełączania. Jak wynika z rysunku 4, stopa poprawy jest wyższa przy wyższej częstotliwości. Na przykład straty mocy modułu IGBT od Producenta A przy częstotliwości 2 kHz są prawie takie same jak ogólne straty mocy przy wydajności technologii 7. generacji przy częstotliwości przełączania 4 kHz. W rezultacie, przy zachowaniu tej samej wydajności, częstotliwość przełączania można podwoić z 2 kHz do 4 kHz. To zwiększenie częstotliwości przełączania umożliwia znaczne zmniejszenie rozmiaru i kosztu pasywnych elementów, takich jak dławiki filtrów.

Rysunek 3: Porównanie strat mocy modułu IGBT 600A/1700V przy 2 kHz Warunki: VCC=1000 V, IO=270 A szczytowe, fc=2 kHz, cos(φ)=0,8, M=1, Ta=40 °C, Rth(s-a)=90 K/kW, RG min.

Rysunek 4: Porównanie strat mocy uwzględniające moduł IGBT 600A/1700V dla kilku częstotliwości przełączania Warunki: VCC=1000 V, IO=270 Aszczytowe, cos(φ)=0,8, M=1, Tj=125 °C, RG min.

4. Rozszerzona oferta

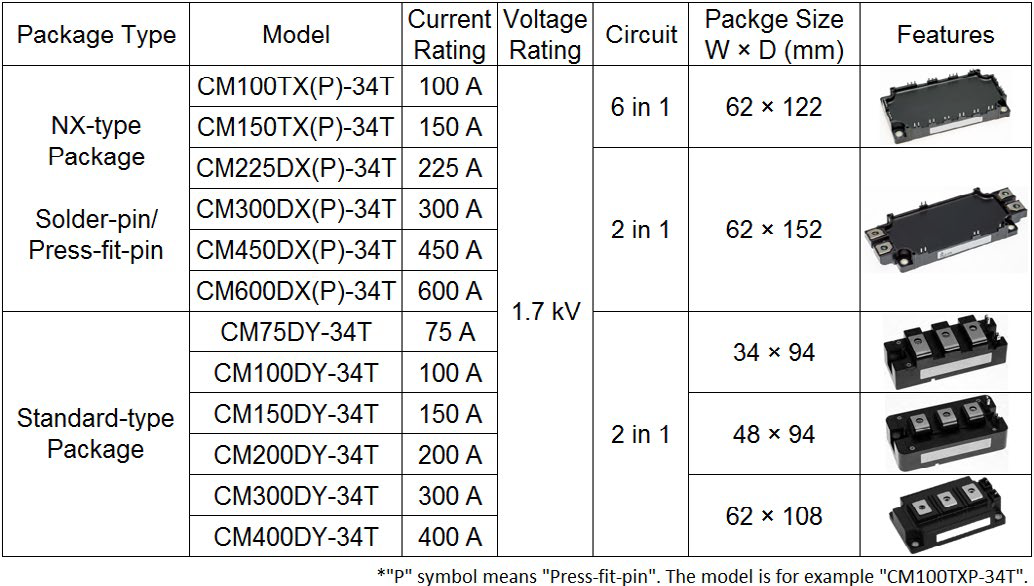

W celu spełnienia różnych wymagań aplikacji, Mitsubishi Electric opracował kompleksową ofertę modułów w klasie 1.7 kV. Tabela 1 przedstawia ofertę, która obejmuje 12 rodzajów modułów w obudowie NX o prądzie znamionowym od 100 A do 600 A oraz 6 rodzajów modułów w standardowej obudowie o prądzie znamionowym od 75 A do 400 A. W obudowie NX, dla każdego prądu znamionowego, opracowano zarówno wersję z pinami lutowniczymi, jak i wtykami dociskowymi. Mają one różne złącza. Obudowa z wtykami dociskowymi może być montowana za pomocą bezlutowego procesu dociskania na płytce PCB. Ponadto, w module NX, technologia SLC (Solid Cover) zapewnia lepsze właściwości cyklu termicznego poprzez połączenie izolowanego żywicą metalowego podkładu i żywicy bezpośredniego zalewania [3]. Zaawansowana technologia SLC umożliwia eliminację wewnętrznych drutów łączących między wieloma podłożami ceramicznymi, co prowadzi do mniejszej indukcyjności pasożytniczej i większej niezawodności. W standardowym module (patrz Tabela 1), technologia TMS (Thick Metal Substrate) eliminuje warstwę lutu pod podłożem i zwiększa zdolność do cyklu termicznego [1]. Indukcyjność pasożytniczą zmniejszono poprzez poprawę układu wewnętrznego. Ponadto, głębokość złącza dla obudowy o wymiarach 62× 108 mm wynosi 28 mm, co jest kompatybilne z istniejącą obudową w Europie. Moduły IGBT 7. generacji są dostępne opcjonalnie z preaplikowanym materiałem PC-TIM (Phase Change Thermal Interface Material). Przyczynia się to do uproszczenia procesu montażu i poprawy kontaktu termicznego między podstawą modułu a radiator.

Tabela 1: Rozszerzona oferta w klasie 1.7 kV. W obudowie NX, dla każdego prądu znamionowego, dostępne są dwa rodzaje złączy (lutownicze i dociskowe).

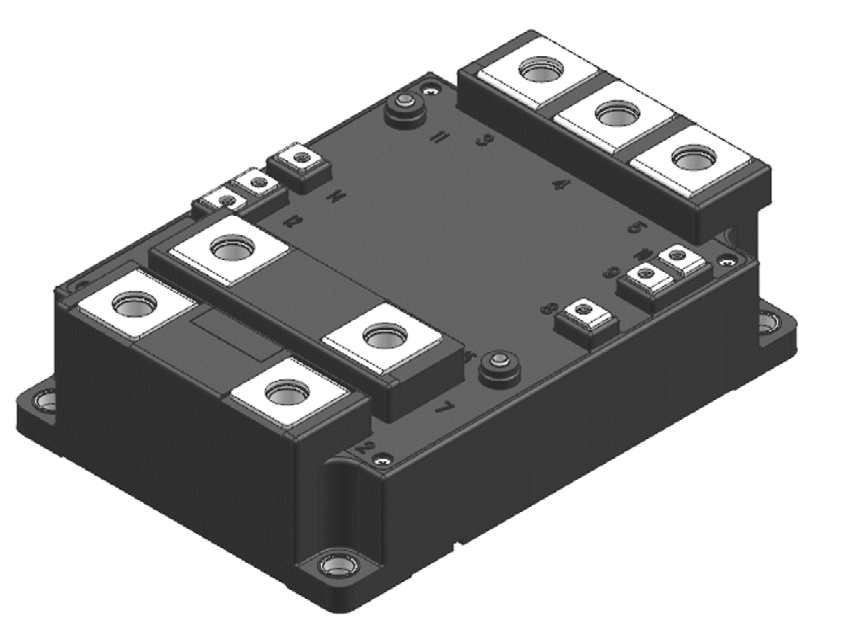

W celu obsługi aplikacji wymagających wyższych mocy, obecnie jest rozwijany nowy moduł IGBT przemysłowy o konfiguracji półmostka. Ta nowa obudowa modułu mocy, która jest przedstawiona na Rysunku 5, ma wymiary 100x144x40 mm³. Moduły IGBT oparte na technologii układów scalonych 7. generacji, o prądach znamionowych do 1200 A w kategorii 1700 V, są obecnie rozważane. W przypadku, gdy aplikacja wymaga większego prądu (powyżej 1200 A), ten moduł jest idealnym rozwiązaniem, ponieważ został zoptymalizowany do pracy równoległej, co zapewnia skalowalne i wydajne rozwiązanie dla aplikacji o wysokiej mocy.

Rysunek 5: Nowy moduł IGBT przemysłowy

5. Podsumowanie

Przeprowadzona analiza wykazuje, że wydajność układu scalonego IGBT charakteryzuje się około 30% poprawionym stosunkiem między wartościami VCEsat i Eoff. Wydajność układu diodowego charakteryzuje się o 50% niższym Err. Dzięki wykorzystaniu tych komponentów, całkowita utrata mocy jest około 30% niższa, a temperatura złącza Tj jest o 22 K niższa niż w przypadku modułu IGBT od Producenta A przy 2 kHz, a różnica jest jeszcze większa w przypadku wyższych częstotliwości przełączania. Pozwala to na uzyskanie 30% większej mocy wyjściowej lub podwojenie częstotliwości przełączania (co prowadzi do oszczędności kosztów na elementach pasywnych).

Jest oczywiste, że Mitsubishi Electric oferuje wiele różnych typów modułów półprzewodnikowych (18 różnych projektów modułów), wykorzystując najnowsze technologie, aby zapewnić najlepszą wydajność systemu i najwyższą niezawodność systemu w kategorii 1700 V.

Źródła:

[1] M. Miyazawa et al., “7th Generation IGBT Module for Industrial Applications“, PCIM Europe 2014, Nuremberg, Germany, pp. 34-38.

[2] K. Nakamura et al., “Evaluation of Oscillatory Phenomena in Reverse Operation for High Voltage Diodes”, ISPSD 2009, Barcelona, Spain, pp. 156-159.

[3] T. Radke et al., “Enhanced Power Density and Expanded Line-up of the 7th Gen. Industrial IGBT Modules Utilizing the Improved Thermal Conductivity of the Highly Reliable SLC-Technology”, Bodo’s Power Systems, June 2016, pp. 16-22.

[4] H. Takahashi et al., ”Carrier Stored Trench-Gate Bipolar Transistor (CSTBT) – A Novel Power Device for High Voltage Application”, ISPSD 1996, Maui, USA, pp. 349-352.

[5] Melcosim Simulation software “www.mitsubishielectric.com/semiconductors/simulator/index.html”

[6] DatasheetCM600DX(P)-34T www.mitsubishielectric.com/semiconductors/php/oPartProfile.php?FILENAME=cm600dx-34t_e.pdf&FOLDER=/product/powermodule/igbt/t_series

Related posts

Nowości w dziale zasilacze, przetwornice i inwertery – inwertery Premium

Nowości w dziale zasilacze, przetwornice i inwertery – inwertery Premium

Oświetlenie do obrabiarek– oprawy KIRA!

Oświetlenie do obrabiarek– oprawy KIRA!

Leave a comment