Musisz być zalogowany/a

-

WróćX

-

Alkatrészek

-

-

Kategória

-

Félvezetők

- Diody

-

Tyrystory

- Tyrystory firmy VISHAY (IR)

- Tyrystory firmy LAMINA

- Tyrystory firmy INFINEON (EUPEC)

- Tyrystory firmy ESTEL

- Tyrystory firmy WESTCODE

- Tyrystory firmy Semikron

- Tyrystory firmy POWEREX

- Tyrystory firmy DYNEX

- Tyrystory do grzejnictwa indukcyjnego

- Tyrystory firmy ABB

- Tyrystory firmy TECHSEM

- Przejdź do podkategorii

-

Moduły elektroizolowane

- Moduły elektroizolowane firmy VISHAY (IR)

- Moduły elektroizolowane firmy INFINEON (EUPEC)

- Moduły elektroizolowane firmy Semikron

- Moduły elektroizolowane firmy POWEREX

- Moduły elektroizolowane firmy IXYS

- Moduły elektroizolowane firmy POSEICO

- Moduły elektroizolowane firmy ABB

- Moduły elektroizolowane firmy TECHSEM

- Przejdź do podkategorii

- Mostki prostownicze

-

Tranzystory

- Tranzystory firmy GeneSiC

- Moduły SiC MOSFET firmy Mitsubishi

- Moduły SiC MOSFET firmy STARPOWER

- Moduły SiC MOSFET firmy ABB

- Moduły IGBT firmy MITSUBISHI

- Moduły tranzystorowe firmy MITSUBISHI

- Moduły MOSFET firmy MITSUBISHI

- Moduły tranzystorowe firmy ABB

- Moduły IGBT firmy POWEREX

- Moduły IGBT - firmy INFINEON (EUPEC)

- Elementy półprzewodnikowe z węglika krzemu

- Przejdź do podkategorii

- Sterowniki

- Bloki mocy

- Przejdź do podkategorii

- LEM áram- és feszültségátalakítók

-

Passzív alkatrészek (kondenzátorok, ellenállások, biztosítékok, szűrők)

- Rezystory

-

Bezpieczniki

- Bezpieczniki miniaturowe do układów elektronicznych seria ABC i AGC

- Bezpieczniki szybkie rurkowe

- Wkładki zwłoczne o charakterystykach GL/GG oraz AM

- Wkładki topikowe ultraszybkie

- Bezpieczniki szybkie standard brytyjski i amerykański

- Bezpieczniki szybkie standard europejski

- Bezpieczniki trakcyjne

- Wkładki bezpiecznikowe wysokonapięciowe

- Przejdź do podkategorii

-

Kondensatory

- Kondensatory do silników

- Kondensatory elektrolityczne

- Kondensatory foliowe Icel

- Kondensatory mocy

- Kondensatory do obwodów DC

- Kondensatory do kompensacji mocy

- Kondensatory wysokonapięciowe

- Kondensatory do grzejnictwa indukcyjnego

- Kondensatory impulsowe

- Kondensatory DC LINK

- Kondensatory do obwodów AC/DC

- Przejdź do podkategorii

- Filtry przeciwzakłóceniowe

- Superkondensatory

-

Zabezpieczenia przeciwprzepięciowe

- Ograniczniki przepięć dla aplikacji RF

- Ograniczniki przepięć dla systemów wizyjnych

- Ograniczniki przepięć linii zasilających

- Ograniczniki przepięć do LED

- Ograniczniki przepięć do Fotowoltaiki

- Ograniczniki przepięć dla systemów wagowych

- Ograniczniki przepięć dla magistrali Fieldbus

- Przejdź do podkategorii

- Filtry emisji ujawniającej TEMPEST

- Przejdź do podkategorii

-

Relék és kontaktorok

- Teoria przekaźniki i styczniki

- Przekaźniki półprzewodnikowe AC 3-fazowe

- Przekaźniki półprzewodnikowe DC

- Regulatory, układy sterujące i akcesoria

- Soft starty i styczniki nawrotne

- Przekaźniki elektromechaniczne

- Styczniki

- Przełączniki obrotowe

-

Przekaźniki półprzewodnikowe AC 1-fazowe

- Przekaźniki półprzewodnikowe AC jednofazowe serii 1 | D2425 | D2450

- Przekaźniki półprzewodnikowe AC jednofazowe serii CWA I CWD

- Przekażniki półprzewodnikowe AC jednofazowe serii CMRA I CMRD

- Przekaźniki półprzewodnikowe AC jednofazowe serii PS

- Przekaźniki półprzewodnikowe AC podwójne i poczwórne serii D24 D, TD24 Q, H12D48 D

- 1-fazowe przekaźniki półprzewodnikowe serii gn

- Przekaźniki półprzewodnikowe ac jednofazowe serii ckr

- Przekaźniki AC jednofazowe na szynę din SERII ERDA I ERAA

- Przekaźniki jednofazowe AC na prąd 150A

- Podwójne przekaźniki półprzewodnikowe zintegrowane z radiatorem na szynę DIN

- Przejdź do podkategorii

- Przekaźniki półprzewodnikowe AC 1-fazowe do druku

- Przekaźniki interfejsowe

- Przejdź do podkategorii

- Magok és egyéb indukciós elemek

- Hűtőbordák, Varisztorok, Hővédelem

- Ventilátor

- Légkondicionálás, Kapcsolótáblák tartozékai, Hűtők

-

Akkumulátorok, töltők, puffer tápegységek és átalakítók

- Akumulatory, ładowarki - opis teoretyczny

- Baterie litowo-jonowe. Niestandardowe baterie. System zarządzania baterią (BMS)

- Akumulatory

- Ładowarki akumulatorów i akcesoria

- Zasilanie awaryjne UPS i zasilacze buforowe

- Przetwornice i osprzęt do fotowoltaiki

- Magazyny energii

- Ogniwa paliwowe

- Ogniwa litowo-jonowe

- Przejdź do podkategorii

-

Automatizálás

- Futaba Drone Parts

- Wyłączniki krańcowe, Mikrowyłączniki

- Czujniki, Przetworniki

- Pirometry

- Liczniki, Przekaźniki czasowe, Mierniki tablicowe

- Przemysłowe urządzenia ochronne

- Sygnalizacja świetlna i dźwiękowa

- Kamera termowizyjna

- Wyświetlacze LED

- Przyciski i przełączniki

-

Rejestratory

- Rejestrator AL3000

- Rejestrator KR2000

- Rejestrator KR5000

- Miernik z funkcją rejestracji wilgotności i temperatury HN-CH

- Materiały eksploatacyjne do rejestratorów

- Rejestrator 71VR1

- Rejestrator KR 3000

- Rejestratory PC serii R1M

- Rejestratory PC serii R2M

- Rejestrator PC, 12 izolowanych wejść – RZMS-U9

- Rejestrator PC, USB, 12 izolowanych wejść – RZUS

- Przejdź do podkategorii

- Przejdź do podkategorii

-

Kábelek, Litz vezetékek, vezetékek, rugalmas csatlakozások

- Druty

- Lica

-

Kable do zastosowań specjalnych

- Przewody przedłużające i kompensujące

- Przewody do termopar

- Przewody podłączeniowe do czyjnków PT

- Przewody wielożyłowe temp. -60°C do +1400°C

- SILICOUL przewody średniego napięcia

- Przewody zapłonowe

- Przewody grzejne

- Przewody jednożyłowe temp. -60°C do +450°C

- Przewody kolejowe

- Przewody grzejne w Ex

- Przewody dla przemysłu obronnego

- Przejdź do podkategorii

- Koszulki

-

Plecionki

- Plecionki płaskie

- Plecionki okrągłe

- Bardzo giętkie plecionki - płaskie

- Bardzo giętkie plecionki - okrągłe

- Miedziane plecionki cylindryczne

- Miedziane plecionki cylindryczne i osłony

- Paski uziemiające giętkie

- Plecionki cylindryczne z ocynkowanej i nierdzewnej stali

- Miedziane plecionki izolowane PCV - temperatura do 85 stopni C

- Płaskie plecionki aluminiowe

- Zestaw połączeniowy - plecionki i rurki

- Przejdź do podkategorii

- Osprzęt dla trakcji

- Końcówki kablowe

- Szyny elastyczne izolowane

- Wielowarstwowe szyny elastyczne

- Systemy prowadzenia kabli

- Peszle, rury

- Przejdź do podkategorii

- Az összes kategória megtekintése

-

Félvezetők

-

-

- Szállítók

-

Alkalmazások

- Bányászat, kohászat és öntöde

- Berendezések elosztó-, vezérlő- és távközlési szekrényekhez

- Berendezések és alkatrészek veszélyes területekhez [Ex]

- CNC szerszámgépek

- DC és AC hajtások (inverterek)

- Energetika

- Energy bank

- Gépek fa szárítására és feldolgozására

- Hegesztőgépek

- Hőmérséklet mérés és szabályozás

- HVAC automatizálás

- Indukciós Hevítés

- Ipari automatizálás

- Ipari védőeszközök

- Motorok és transzformátorok

- Műanyag hőformázó gépek

- Nyomtatás

- Tápegységek (UPS) és egyenirányító rendszerek

- Villamos és Vasúti Vontatás

- Vizsgálati és laboratóriumi mérések

-

Telepítés

-

-

Induktorok

-

-

Indukciós eszközök

-

-

https://www.dacpol.eu/pl/naprawy-i-modernizacje

-

-

Szolgáltatás

-

- Kapcsolat

- Zobacz wszystkie kategorie

Moduły przekształtnika, falownika i hamulca (CIB) generacji 7 NX (NX7)

Moduły przekształtnika, falownika i hamulca (CIB) generacji 7 NX (NX7)

Rozwinięte w celu spełnienia wymagań napędów o wysokiej wydajności poprzez wykorzystanie innowacyjnego konceptu pakowania i zaawansowanej technologii układu scalonego.

Zastosowania takie jak napędy windowe lub serwomotory mają kilka specjalnych wymagań. Z jednej strony ważna jest wysoka sprawność, a z drugiej strony przetwornik musi być odporny na różne rodzaje cyklicznego obciążenia. Ponadto, falownik musi być zaprojektowany jak najbardziej kompaktowy. Moduły NX7 CIB mają na celu sprostanie tym wyzwaniom.

Toshinari Hirai i Narender Lakshmanan, Mitsubishi Electric Europe B.V.

Zaawansowana technologia układów scalonych połączona z nowym konceptem pakowania:

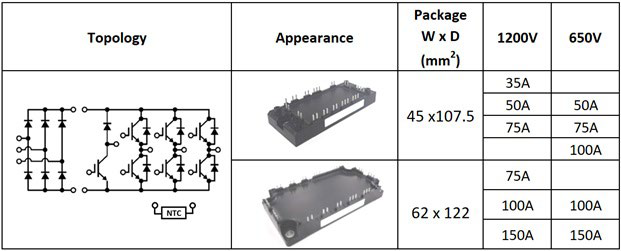

Każdy moduł CIB składa się z zintegrowanej części przekształtnika trójfazowego, części przetwornika (prostownik diodowy 3-fazowy) i części hamulca. Line-up najnowszych modułów NX7 CIB przedstawiono na rysunku 1. Moduły NX7 CIB wykorzystują najnowsze układy CSTBT™ IGBT siódmej generacji wraz z diodami o rozluźnionym polu katody (RFC - Relaxed Field of Cathode). Charakterystyka elektryczna nowych układów siódmej generacji o cienkiej płytce została dostosowana do redukcji strat mocy ogółem.

Rysunek 1: Line-up modułów NX7 CIB. UWAGA: Dostępne opcje Pressfit i PCTIM.

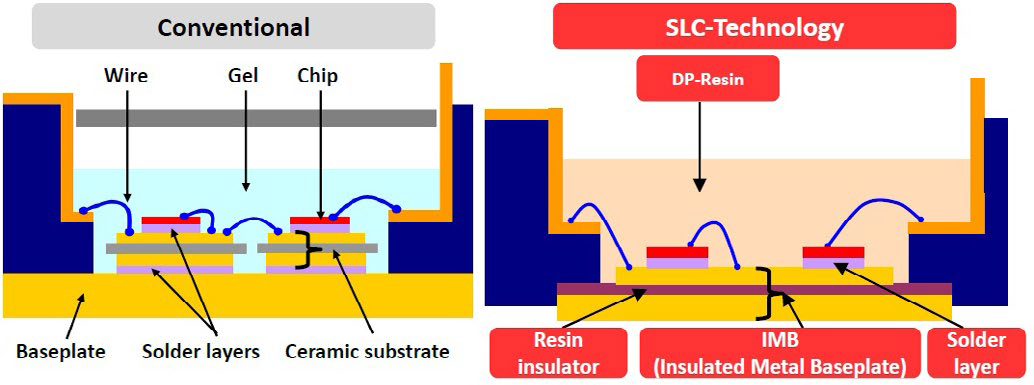

Rysunek 2: Przekrój pionowy opakowania NX7 w porównaniu z tradycyjnym opakowaniem modułowym.

NX7 CIB wykorzystuje nową koncepcję pakowania - technologię SLC (SoLid Cover), która obejmuje izolowaną strukturę metalowej płytki podstawowej (patrz Rysunek 2). Konwencjonalną płytkę podstawową zastąpiono izolowaną strukturą metalowej płytki podstawowej, w której metalowa płytka podstawowa zawiera organiczną warstwę izolacyjną bezpośrednio do niej przyłączoną. W związku z tym zlikwidowano konwencjonalne lutowanie podłoża między metalową płytką podstawową a izolacyjną ceramiką. Miękką żelową strukturę silikonową konwencjonalnej konstrukcji zastąpiono twardym żywicznym żywicą DP (direct potting resin) [1].

Minimalizacja strat i maksymalizacja wydajności:

Praca falownika przy podwyższonych częstotliwościach przełączania pomaga w redukcji hałasu, dlatego niska stratność działania nawet przy wysokich częstotliwościach przełączania jest ważną zdolnością dla zastosowań takich jak windy. Ponadto, ograniczenie wzrostu temperatury układu chipów IGBT podczas niskiej prędkości obrotowej (niskiej częstotliwości wyjściowej) stanowi kluczowe wymaganie.

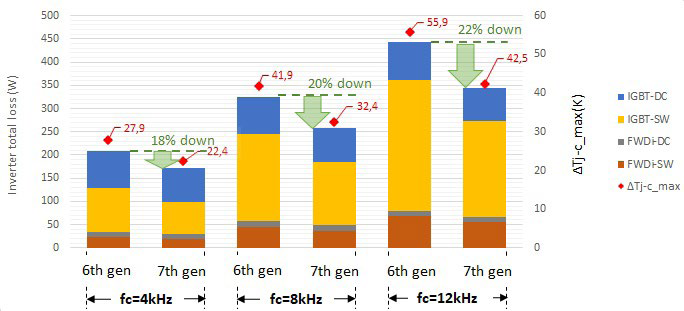

Rysunek 3 wskazuje ogólne porównanie strat mocy modułu NX7 CIB (CM50MXUA-24T) z poprzednim modułem IGBT 6. generacji (CM50MXA-24S), uwzględniając różne częstotliwości przełączania i niską częstotliwość prądu wyjściowego fout=5Hz. Korzyść pod względem

Rysunek 3: Porównanie strat mocy i temperatury styku modułu NX7 CIB w stosunku do modułu konwencjonalnego. Warunki: VCC = 600V, Io = 24 Arms, PF = 0.9, M = 1, fout = 5 Hz, Dane @ Tj = 125°C.W

straty mocy pomiędzy modułem konwencjonalnym a modułem NX7 CIB wzrasta wraz z wzrostem częstotliwości przełączania. Może to być przypisane optymalizacji kompromisu pomiędzy stratami przełączania a stratami w stanie ON w nowej technologii chipów 7. generacji. Połączenie redukcji strat i niskiego oporu termicznego (od chipu do obudowy) oferowanego przez technologię chipów 7. generacji zapewnia, że maksymalna temperatura styku może zostać zmniejszona przez wykorzystanie modułu NX7 CIB. Analiza wskazana na Rysunku 3 została przeprowadzona przy uwzględnieniu docelowej wartości współczynnika zmiany napięcia przełączania dv⁄dt (max) = 10 kV/μs.

Zaprojektowany dla wysokiej niezawodności:

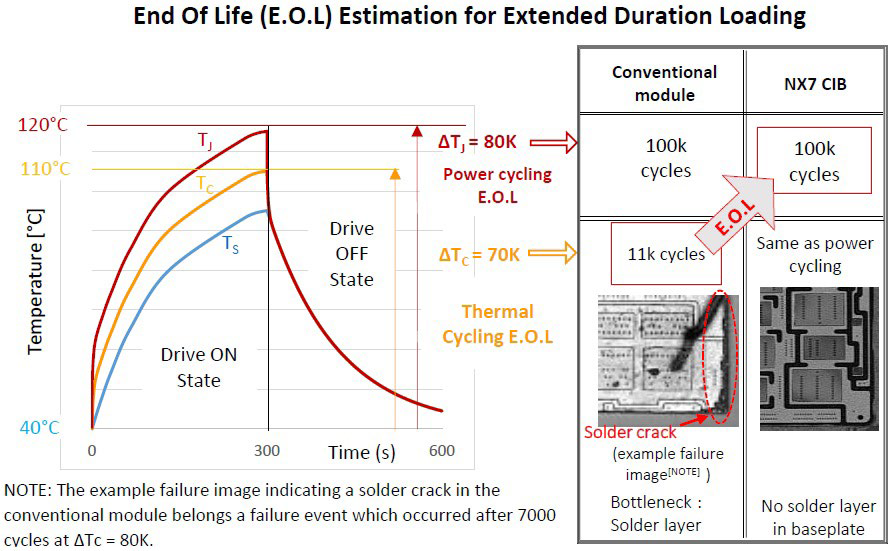

Przerwana praca jest charakterystyczną cechą aplikacji, takich jak windy. Wpływ cyklicznego obciążenia można podzielić na dwa rodzaje zjawisk cyklicznych: cyklizację mocy i cyklizację termiczną. Cyklizacja mocy odnosi się do cyklicznego zmiany temperatury styku, która wpływa na niezawodność połączenia między chipem a drutem połączeniowym, podczas gdy cyklizacja termiczna odnosi się do cyklicznej zmiany temperatury płytki podstawowej, która tradycyjnie wpływa na warstwę lutującą łączącą izolacyjną podłoże a płytę podstawową. Jednak dzięki wyeliminowaniu ceramicznego podłoża i warstwy lutowniczej, ograniczenie związane z cyklizacją termiczną nie występuje w modułach NX7 CIB.

Przypadek 1: Rozszerzone warunki obciążenia (zmiany temperatury na radiatorze i obudowie):

W przypadku takich aplikacji jak windy często występują cykle pracy, w których temperatura radiatora wzrasta do dopuszczalnego poziomu, a następnie powraca do temperatury otoczenia. Sesja obejmująca ciągłą pracę, która generowałaby zmiany temperatury na radiatorze, wiązałaby się również ze zmianami temperatury na obudowie modułu zasilającego i na powierzchni chipu (styku). Przykład takiej pracy jest przedstawiony na Rysunku 4. W analizie tej moduły 6. generacji Mitsubishi Electric reprezentują moduły konwencjonalne.

Następujące punkty stanowią kluczowe wnioski z Rysunku 4:

- Identyfikacja wąskiego gardła: W przypadku konwencjonalnych modułów wykorzystujących warstwę lutowniczą na płycie podstawowej, wydajność cyklizacji termicznej jest czynnikiem ograniczającym żywotność w przypadku długotrwałych cykli pracy ze względu na degradację warstwy lutowniczej w takich warunkach.

- Rozwiązanie: W nowym module NX7 wąskie gardło (warstwa lutownicza) zostało wyeliminowane dzięki zastosowaniu struktury IMB.

Przypadek 2: Warunki obciążenia krótkoterminowego (zmiany temperatury głównie w chipie):

Cykliczne cykle pracy (w zakresie kilku sekund), które generują zmiany temperatury tylko w chipie IGBT (ΔTj), wpływają na niezawodność połączenia między chipem a drutem połączeniowym. Amplituda ΔTj jest decydującym czynnikiem pod względem żywotności w cyklicznym obciążeniu mocy. Ten punkt został uwzględniony dzięki zastosowaniu niskostratnej technologii chipów 7. generacji.

Rysunek 4: Szacowanie żywotności dla długotrwałego obciążenia (moduł konwencjonalny vs NX7 CIB).

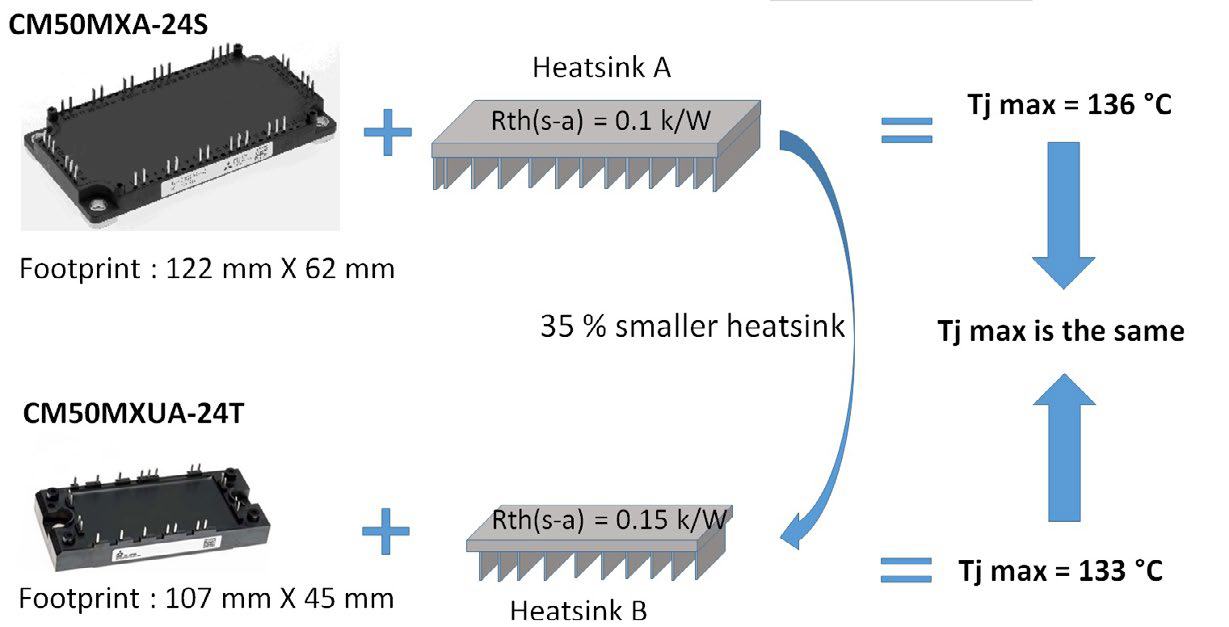

Rysunek 5: Kompaktość poprzez redukcję radiatora. Warunki: Vcc = 600V, fc = 12 kHz, fout = 5 Hz, M = 1, PF = 0.9, Ic = 24 Arms, Ta = 30 °C, dane @ Tj = 125 °C

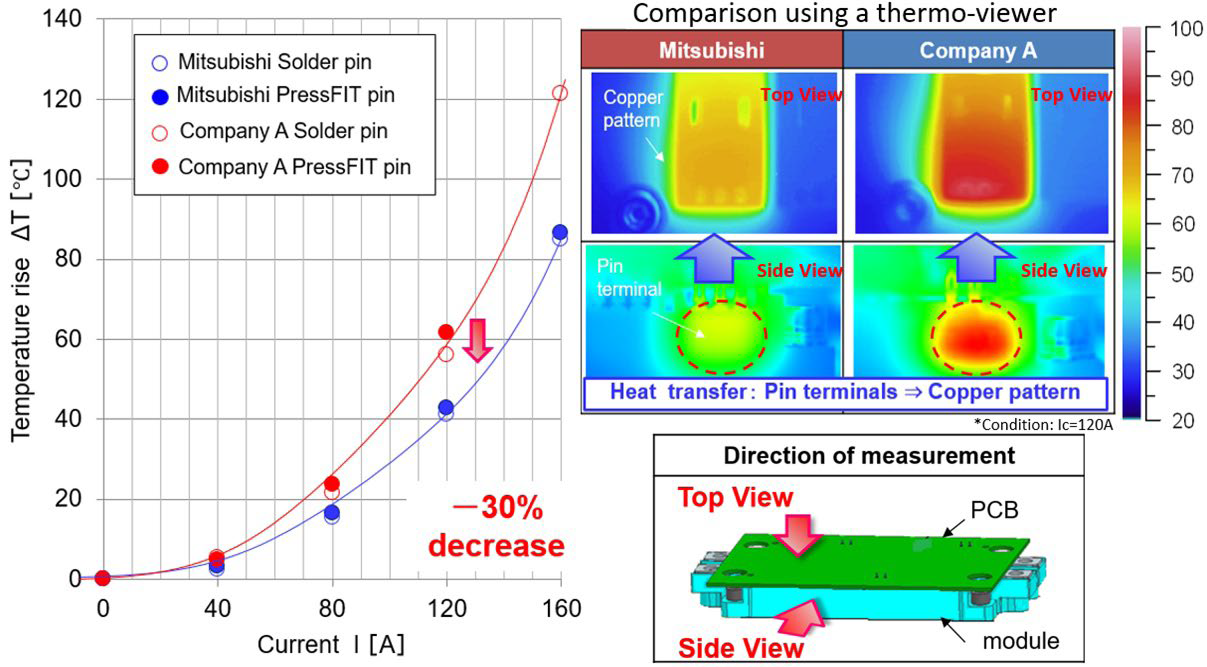

Rysunek 6: Optymalizacja temperatury złączy w module NX7 CIB.

w połączeniu z optymalizowanym oporem termicznym chipu do obudowy w module NX7. To połączenie zapewnia, że dla tych samych warunków pracy, odpowiadające ΔTj jest niższe (w porównaniu do wydajności modułu konwencjonalnego). Tendencję tę można zrozumieć na podstawie poniższych wyników, wskazujących zdolność cyklu zasilania dla warunków wymienionych w Figurze 3 (dla fc = 12 kHz):

- Moduł konwencjonalny CIB (CM50MXA-24S): ΔTj = 54.52 K: 600 tysięcy cykli (około)

- Moduł NX7 CIB (CM50MXUA-24T): ΔTj = 36.64 K: 6 milionów cykli (około)

Podsumowanie - Ogólna poprawa żywotności

Ogólna poprawa żywotności została zapewniona dzięki następującej strategii dwuetapowej:

- Eliminacja ograniczenia wynikającego z cyklicznego obciążania termicznego

- Redukcja ΔTj w celu osiągnięcia lepszej zdolności do cyklu zasilania

Kompaktowy projekt:

Aby osiągnąć kompaktowy projekt, konieczne jest uwzględnienie kilku istotnych czynników. Poniższe punkty ilustrują korzyści wynikające z zastosowania modułu NX7 CIB.

1. Ponieważ moduł NX7 CIB wykazuje lepszą wydajność strat oraz doskonałe parametry termiczne (patrz Rysunek 4), projektant może zmniejszyć rozmiar radiatora w celu uzyskania ogólnie kompaktowego projektu. Przykład przedstawiony na Rysunku 5 ilustruje 35% redukcję rozmiaru radiatora bez zwiększenia maksymalnej temperatury złączy.

2. Aby osiągnąć kompaktowość, klasyczną strukturę miedzianych szyn można zastąpić płytą PCB, która będzie połączona z zaciskami modułu zasilania za pomocą pressfitu lub lutowania. Wyzwaniem przy takim podejściu jest to, że ze względu na wysoką gęstość prądu na pinach złącza, temperatura w złączu może narzucać ograniczenie maksymalnego prądu pracy. Ta możliwość została uwzględniona podczas opracowywania modułu NX7 CIB, a struktura pinów została zaprojektowana w celu zmniejszenia temperatury w złączu podczas pracy. Jak wskazano na Rysunku 6, wzrost temperatury na złączach modułu Mitsubishi (NX7 CIB) jest niższy w porównaniu z konkurencyjnym projektem. Poprawiona przewodność cieplna materiału do zalania (żywica DP) w porównaniu z żelem stanowi dodatkową zaletę.

Skalowalne rozwiązania:

Linia modułów NX7 CIB umożliwia projektantowi opracowanie rozwiązań platformowych - jeden projekt mechaniczny dla wielu mocy. Na przykład (patrz Rysunek 1), w kategorii 1200V moduł o wymiarach 45mm x 107.5mm jest dostępny w 3 różnych wartościach prądu (35A, 50A i 75A), a moduł o wymiarach 62mm x 122mm jest dostępny w 3 różnych wartościach prądu (75A, 100A, 150A). Pozwala to projektantowi opracować jeden projekt mechaniczny dla 3 różnych poziomów mocy.

Podsumowanie:

Wymagania aplikacji takich jak napędy do wind zostały uwzględnione podczas opracowywania modułu NX7 CIB. Unikalne połączenie technologii SLC packing i technologii 7. generacji układów scalonych pozwala projektantowi na opracowanie wydajnego, niezawodnego i kompaktowego falownika, który może być stosowany jako rozwiązanie platformowe dla wielu poziomów mocy.

Źródła:

[1] Thomas Radke, et al: Enhanced IGBT Module Power Density Utilizing the Improved Thermal Conductivity of SLCTechnology, Bodo’s Power systems, June 2016

[2] Thomas Radke, et al : New Horizons in Thermal Cycling Capability Realized with the 7th gen. IGBT module Based on SLC-Technology, Bodo’s Power systems, May 2017

[3] MELCOSIM: IGBT thermal and loss simulation software, available at www. mitsubishielectric.com/semiconductors/ simulator/

Related posts

Nowości w dziale zasilacze, przetwornice i inwertery – inwertery Premium

Nowości w dziale zasilacze, przetwornice i inwertery – inwertery Premium

Oświetlenie do obrabiarek– oprawy KIRA!

Oświetlenie do obrabiarek– oprawy KIRA!

Leave a comment