Musisz być zalogowany/a

Nowe horyzonty w zdolności cyklicznego wymuszania temperatury zrealizowane przy użyciu modułu IGBT 7. generacji opartego na technologii SLC

Nowe horyzonty w zdolności cyklicznego wymuszania temperatury zrealizowane przy użyciu modułu IGBT 7. generacji opartego na technologii SLC

W różnych aplikacjach elektroniki mocy, czas życia konwertera jest kluczowym czynnikiem do uwzględnienia przy szacowaniu całkowitych kosztów. Szczególnie w przypadku profilów obciążenia okresowego czas życia przekształtnika mocy jest ograniczony przez zdolność cyklicznego wymuszania temperatury obudowy modułów mocy ze względu na połączenie materiałów o różnych współczynnikach rozszerzalności cieplnej. Moduły IGBT 7. generacji oparte są na nowej technologii pakowania SLC z kompozycją materiałową opartą na współczynnikach rozszerzalności cieplnej dopasowanych do siebie, co daje najwyższą zdolność cyklicznego wymuszania temperatury.

Autorzy: Thomas Radke, Narender Lakshmanan, Mitsubishi Electric Europe B.V

Wprowadzenie

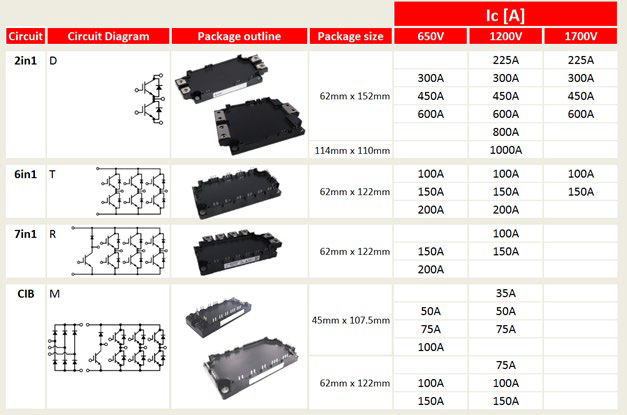

Moduły IGBT typu NX 7. generacji w kategoriach 650V, 1200V i 1700V zostały opracowane w kompleksowej ofercie, aby zapewnić najlepsze rozwiązanie dla różnych klas mocy. Nowe moduły CIB (Converter Inverter Brake), które zostały niedawno opracowane, oraz moduł półmostkowy 800A / 1200V dalsze rozszerzą tę ofertę. Moduły IGBT typu NX 7. generacji i serii IPM G1 oparte są na technologii pakowania SLC, oferując znaczący postęp w zakresie zdolności cyklicznego wymuszania temperatury. Poprawiona zdolność cyklicznego wymuszania temperatury może być wykorzystana do przedłużenia czasu życia falownika. Wydłużenie czasu życia prowadzi do redukcji całkowitych kosztów, ponieważ system może działać dłużej, a nowe inwestycje można odłożyć.

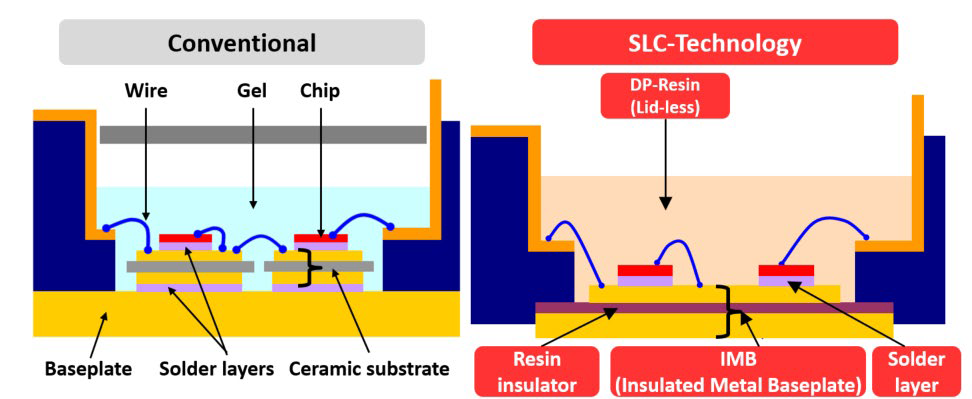

Rysunek 1: Porównanie struktur pakietów SLC i konwencjonalnych

Technologia SLC

Technologia SLC (SoLid Cover) to nowo opracowana technologia pakowania modułów półprzewodnikowych o wysokiej niezawodności i wysokiej przewodności cieplnej [3]. Porównanie struktury pakietu SLC z konwencjonalną strukturą modułu przedstawiono na Rysunku 1. Jak można zauważyć z Rysunku 1, technologia SLC ma znacznie zmieniony design pakietu w porównaniu do konwencjonalnej struktury modułu.

W konwencjonalnej strukturze miękkiego żelu silikonowego zastąpiono twardą żywicą DP (direct potting resin). Twarda otoczka z żywicy DP, która ma optymalizowany współczynnik rozszerzalności cieplnej (CTE), zapobiega degradacji lutu układu scalonego [3].

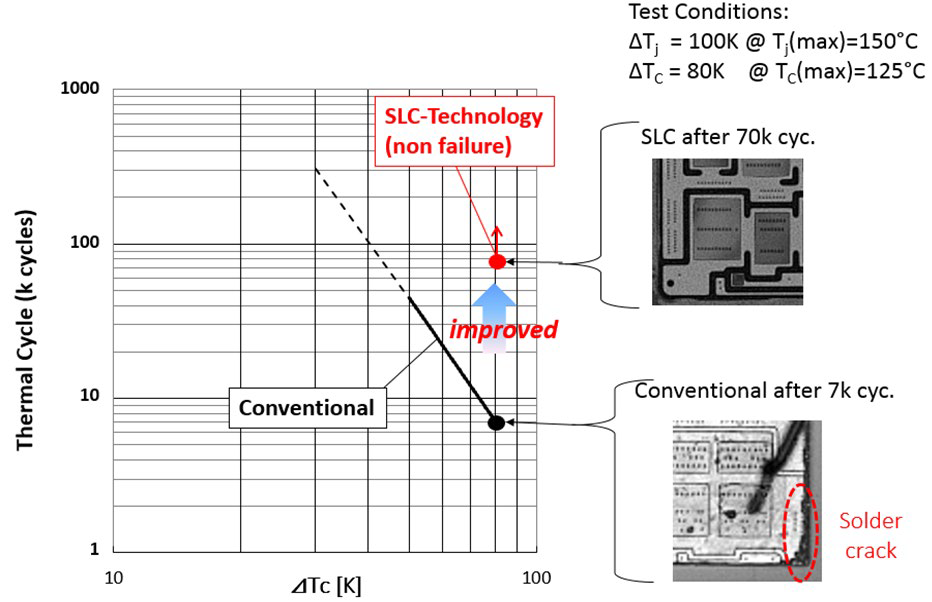

Rysunek 2: Stan testu cyklu termicznego

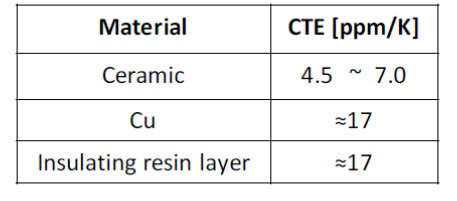

W technologii SLC zastąpiono tradycyjną ceramiczną warstwę izolacyjną materiałem izolacyjnym z żywicy. Ten materiał izolacyjny z żywicy ma wartość CTE zgodną z miedzią. Zarówno miedź, jak i izolator z żywicy mają współczynnik rozszerzalności cieplnej wynoszący około 17 ppm/K, jak pokazano w Tabeli 1. Dlatego podczas cyklu temperaturowego nie ma naprężeń mechanicznych spowodowanych niezgodnością wartości CTE między podstawą miedzianą a warstwą izolacyjną. Ponadto, warstwa lutu na podstawie miedzianej jest całkowicie wyeliminowana, ponieważ górna i dolna warstwa miedzi są bezpośrednio połączone z warstwą izolacyjną. Wykorzystanie tej konstrukcji IMB (Insulated Metal Baseplate) w połączeniu z twardą otoczką (żywica DP) znacznie poprawia zdolność cyklicznego wymuszania temperatury. Stan trwającego testu cyklu termicznego przedstawiono na Rysunku 2. Obecnie osiągnięto poziom 70 tys. cykli. Test przeprowadzono dla wahania temperatury ΔTc = 80K w obudowie i ΔTj = 100K na złączu IGBT. Wynik ten jest około 10 razy wyższy niż zdolność konwencjonalna, a test nadal trwa, ponieważ nie napotkano jeszcze punktu awarii modułu. Ponadto, jak pokazano po prawej stronie Rysunku 2, nawet po 70 tys. cyklach nie obserwuje się żadnego delaminowania, dlatego spodziewana jest jeszcze wyższa zdolność cyklicznego wymuszania temperatury.

Tabela 1: Tabela ze współczynnikiem rozszerzalności cieplnej

W konwencjonalnej strukturze pakietu modułowego wykorzystuje się metalizowane podłoża ceramiczne do uzyskania izolacji elektrycznej między obwodem elektrycznym (składającym się z układów półprzewodnikowych) a podstawą modułu. Warstwa podłoża jest przymocowana do podstawy miedzianej za pomocą warstwy lutu. Wada tego układu jest widoczna na podstawie kombinacji materiałów wynikających z niezgodności współczynnika rozszerzalności cieplnej (CTE) między ceramiką, lutem a miedzią. W zależności od zastosowanego materiału ceramicznego, wartość CTE izolatora mieści się w zakresie od 4,5 do 7 ppm/K, jak pokazano w Tabeli 1. Ta niezgodność powoduje pęknięcia lutu podczas oscylacji temperatury i ogranicza żywotność modułów mocy. Jak pokazano na Rysunku 2, po 7 tys. cyklach (z oscylacją ΔTc=80K), warstwa lutu zaczyna pękać.

Cykle obciążenia w aplikacjach mocy

Cykle obciążenia muszą być uwzględniane w niemal wszystkich aplikacjach elektroniki mocy. Profil obciążenia zależy od konkretnej aplikacji.

Rysunek 3: Przykład zastosowania dla cyklicznego obciążenia

W przypadku aplikacji takich jak obrabiarki lub napędy serwomechanizmów, należy uwzględnić występowanie dużej liczby cykli obciążenia w stosunkowo krótkim czasie. Cykle obciążenia zazwyczaj występują w formie krótkich impulsów trwających kilka sekund. Ponieważ stała czasowa termiki radiatora wynosi kilka minut, można przyjąć, że temperatura radiatora pozostaje stała między kolejnymi impulsami cyklu obciążenia. Liczba maksymalnie dopuszczalnej oscylacji temperatury złącza (ΔTj) dla aplikacji wymagających znaczącego cyklu obciążenia dla normalnej pracy, zazwyczaj jest ograniczona przez projekt inwertera (np. ograniczona do około 30K), aby zapewnić akceptowalny cykl życia mocy. Ponadto, należy uwzględnić większe wahania temperatury i cykle termiczne w przypadku, gdy system tymczasowo przerywa działanie w oparciu o nieciągłe sesje pracy, w których cały radiator może schłodzić się do temperatury otoczenia. Dla radiatorów chłodzonych powietrzem, ten proces chłodzenia trwa kilka minut ze względu na stałą czasową termiki radiatora. Dla inwertera chłodzonego cieczą, proces schładzania trwa krócej, ponieważ kilkadziesiąt sekund jest wystarczających do schłodzenia całego systemu. Oznacza to, że jeśli inwerter jest używany w procesie produkcyjnym, który jest nieciągły, zarówno ze względu na wymagania dotyczące strojenia/regulacji, przerwy operatora maszyny lub przerwy w przepływie materiałów - należy wziąć pod uwagę również cykle termiczne. Podobne rozważania należy przeprowadzić również dla określonych innych zastosowań, takich jak dźwigi lub windy, w których przekształtniki mocy nie działają ciągle. Jeśli przyjmiemy typową temperaturę złącza IGBT wynoszącą 125°C i temperaturę otoczenia 25°C, to oscylacja temperatury złącza (ΔTj) będzie mieścić się w zakresie 100K w przypadku takiego nieciągłego działania inwertera. Zdolność cykliczna do termicznych wahnięć ma zależność odwrotnie wykładniczą od wahnięcia temperatury. Dlatego, biorąc pod uwagę krzywą zdolności cyklu mocy konwencjonalnego modułu IGBT, oscylacja ΔTj=100K powoduje znacznie wyższe starzenie się w stosunku do oscylacji ΔTj=30K. Ponieważ cały system przerywa działanie na kilka minut, możemy przyjąć, że temperatura obudowy IGBT również podlega oscylacji temperatury wynoszącej około ΔTc=80K.

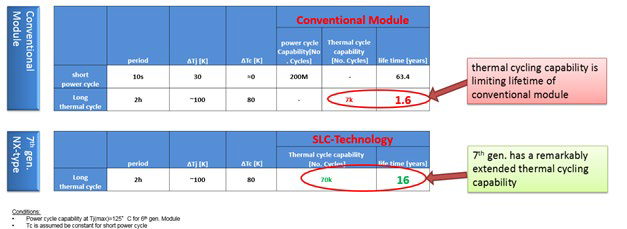

Na rysunku 3 przedstawiono przykład zastosowania. Jeśli rozważymy proces, w którym jeden cykl obciążenia występuje co 10 sekund, a wzrost temperatury wynosi około 30K, zdolność cyklu mocy dla ΔTj=30K wynosi około 200 milionów cykli, co oznacza, że żywotność inwertera może być oszacowana na około 63 lata, co jest akceptowalne. Ale jeśli musimy uwzględnić przerwany łańcuch procesów i założyć, że praca inwertera jest przerywana co 2 godziny na kilka minut, należy wziąć pod uwagę zdolność cykliczną termiczną modułu mocy. Dla oscylacji temperatury obudowy wynoszącej około 80K (ΔTc=80K), zdolność cykliczna termiczna konwencjonalnego modułu jest ograniczona do około 7000 cykli, co w warunkach założonej pracy odpowiadałoby około 1,6 roku całkowitej żywotności operacyjnej. Biorąc pod uwagę, że 7. generacja z technologią SLC osiągnęła wynik testu cyklu termicznego powyżej 70 tys. cykli, można oczekiwać znacznego wydłużenia żywotności operacyjnej w tym przykładzie, co daje ponad 16 lat pracy. Podsumowując, można stwierdzić, że dla różnych aplikacji, w których należy uwzględnić działanie nieciągłe, żywotność przekształtników mocy można znacznie poprawić poprzez wykorzystanie modułu IGBT 7. generacji typu NX opartego na technologii SLC.

Rozszerzenie oferty

Jako pierwszy krok, moduły IGBT 7. generacji typu NX są rozwijane w klasach napięcia blokującego: 650V i 1200V. Moduły topologii 6in1 i 7in1 obejmują zakres prądów od 100A do 200A. Moduły 2in1 w pakiecie M-size (62x152mm²) pokrywają prądy o wartościach od 225A do 600A. Aby zrealizować dalsze rozszerzenie zakresu prądów w kierunku wyższych napięć blokujących i wyższych prądów znamionowych, opracowano ulepszony materiał izolacyjny na bazie żywicy - technologię IMB. Nowy materiał żywiczny zapewnia wyższą przewodność cieplną jednocześnie utrzymując wysoką zdolność izolacji elektrycznej [2]. Zastosowanie tego ulepszonego materiału umożliwia redukcję impedancji termicznej, co umożliwia rozwój modułów o wyższych prądach znamionowych. Ta technologia została już zastosowana, a w pakiecie M-size jest obecnie rozwijany moduł 2in1 o prądzie 800A/1200V. Z drugiej strony, poprawiona przewodność cieplna umożliwia zwiększenie grubości warstwy izolacyjnej bez negatywnego wpływu na rezystancję cieplną. Dzięki takiemu podejściu osiągnięto zdolność izolacji wynoszącą 4kV, co jest wykorzystywane do realizacji modułów o napięciu blokującym 1700V [4].

Oprócz rozszerzenia w kierunku wyższych poziomów prądowych i napięciowych, rozpoczęto rozwój modułów o topologii CIB (Converter-Inverter-Brake) dla prądów znamionowych od 35A do 150A. Moduły te składają się z trójfazowego mostka prostowniczego, hamulca i trójfazowego inwertera wyjściowego. Dla mniejszych prądów znamionowych, jest rozwijany pakiet o rozmiarze S (45x107.5mm). Aby jak najbardziej być kompatybilnym z de facto standardami, obudowa IGBT dla modułu CIB jest już dostępna na rynku w dwóch różnych konfiguracjach złączy pinowych. Ponadto, wszystkie moduły CIB będą dostępne na rynku zarówno w wersji z złączami pinowymi lutowanymi, jak i wersji z złączami pinowymi typu press-fit.

Rysunek 4: Line-up modułów IGBT 7. generacji typu NX

Nowe moduły 1700V - Zoptymalizowane pod kątem wysokiej wydajności

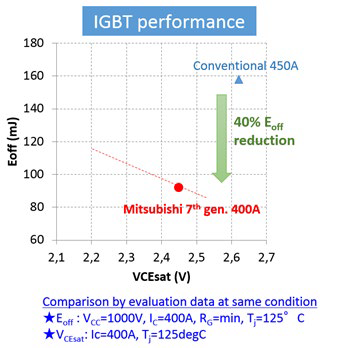

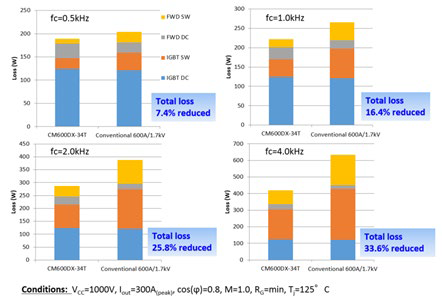

Moduły IGBT o zdolności blokowania 1700V są głównie stosowane w falownikach o napięciu wyjściowym 690V AC. Zastosowane napięcie DC-link "VCC" mieści się w zakresie od 1000V do 1200V i jest istotnie wyższe niż wymagane przez falowniki dostarczające napięcie 400V AC (które wymagają modułów IGBT o kategorii 1200V). Wyższe zastosowane napięcie skutkuje większymi stratami przełączania z powodu wyższego napięcia w trakcie przejścia napięcia kolektor-emiter. Dlatego falowniki wykorzystujące moduły IGBT 1700V zwykle pracują przy niższych częstotliwościach przełączania w porównaniu do falowników wykorzystujących moduły IGBT 1200V. W rezultacie w konwencjonalnych modułach IGBT 1700V straty przełączania stają się dominującą częścią nawet przy niskich częstotliwościach przełączania. Dlatego straty przełączania zostały zidentyfikowane jako wąskie gardło dla wydajności modułu IGBT w zastosowaniach falowników przemysłowych. W przypadku projektowania układu scalonego 1700V, 7. generacji IGBT i układu diodowego, zostały uwzględnione odpowiednie rozwiązania i podjęte odpowiednie środki zaradcze. Na rysunku 5 przedstawiona jest zależność Eoff od VCEsat, która reprezentuje wydajność układu scalonego IGBT. Podczas projektowania układu scalonego, charakterystyki IGBT można dostroić w celu uzyskania niższych strat przewodzenia lub niższych strat przełączania. Na przykład, jeśli projekt układu scalonego IGBT jest zoptymalizowany dla bardzo niskiego VCEsat, straty przełączania będą wysokie, i vice versa - projekt układu scalonego IGBT zoptymalizowany pod kątem niskich strat przełączania będzie miał wysokie VCEsat. Jak pokazano na rysunku 5, 7. generacja układu 1700V oferuje zarówno niższe straty przełączania, jak i niższe straty przewodzenia. Oznacza to, że ogólna wydajność układu scalonego jest poprawiona i lepsza niż w przypadku konwencjonalnego układu. Straty przewodzenia są nieznacznie lepsze, ale straty przełączania są istotnie zmniejszone o około 40%. Oprócz układu scalonego IGBT, dioda 1700V 7. generacji, oparta na strukturze RFC (relaxed field of cathode), ma ulepszoną ogólną wydajność i jest dostrojona do pracy przy wysokich częstotliwościach przełączania. Na rysunku 6 przedstawione jest porównanie strat (przygotowane za pomocą oprogramowania Melcosim [1]) dla modułu 600A/1200V (CM600DX-34T) w porównaniu do konwencjonalnego modułu IGBT 600A/1700V w warunkach typowego trybu pracy falownika. Ulepszone charakterystyki układu scalonego prowadzą do zmniejszenia strat o 7,4% przy częstotliwości przełączania 0,5 kHz. Dla wyższych częstotliwości nośnej, poprawa ta staje się bardziej istotna. Dlatego przy 1 kHz redukcja strat wynosi 16,4%, przy 2,0 kHz - 25,8%, a przy 4 kHz można zaoszczędzić 33,6% strat. Ta oszczędność strat poprawi sprawność przetwornika mocy i przyczyni się do oszczędności energii oraz ekologicznego działania. Oprócz korzyści energetycznych, zmniejszenie strat umożliwi obniżenie temperatury pracy i tym samym zwiększenie obciążenia falownika. Dlatego wykorzystanie nowego chipsetu 1700V 7. generacji umożliwia projektowanie falownika o większej gęstości mocy i optymalizacji kosztów.

Rysunek 5: Porównanie strat Eoff vs. VCEsat układu scalonego 1700V 7. generacji IGBT

Podsumowanie

Moduł IGBT 7. generacji typu NX oferuje ogromnie poprawioną żywotność dzięki zastosowaniu technologii SLC. Dopasowanie i optymalizacja CTE (współczynnika rozszerzalności cieplnej) technologii opakowania SLC otwierają nowe możliwości w zakresie odporności na cykle termiczne. Przykład zastosowania wykazał, że można osiągnąć znacznie wyższą żywotność. Ta technologia jest teraz dostępna w kompleksowej ofercie, która została rozszerzona o moduły CIB i moduły o kategorii 1700V. Nowe IGBT-y 1700V i układy chipów diodowych mają zoptymalizowany trade-off charakterystyk przełączania i przewodzenia, co prowadzi do znacznie wyższej wydajności i ogólnej wydajności modułu.

Rysunek 6: Porównanie strat modułów IGBT 1700V

Odnośniki

[1] MELCOSIM: IGBT thermal and loss simulation software, available at www.mitsubishielectric.com/semiconductors/ simulator/

[2] T. Takahashi, et al: “A 1700V-IGBT module and IPM with new insulated metal baseplate (IMB) featuring enhanced isolation properties and thermal conductivity”, PCIM Europe 2016, page 342-347

[3] S. Asada, et al: “Resin Encapsulation Combined with Insulated Metal Baseplate for Improving Power Module Reliability”, PCIM Europe 2016, page 326-330

[4] Thomas Radke, et al: Enhanced IGBT Module Power Density Utilizing the Improved Thermal Conductivity of SLC-Technology, Bodo’s Power systems, June 2016

Leave a comment