Musisz być zalogowany/a

Nowe narzędzia rozwojowe do badań i strategie EMC w ślad za Elektroniką Praktyczną

Krótki opis

Wyobraź sobie przez chwilę, że wypróbowujesz nowy samochód: wsuwasz się na jeden z ergonomicznych foteli, uruchamiasz silnik i, żeby było idealnie, chciałbyś posłuchać muzyki. Ale kiedy ją włączasz, nagle zauważasz ciekawe efekty uboczne. Na przykład w kabinie pasażerskiej zapala się światło. Albo radio zaczyna gwizdać i marudzić.

Są to stosunkowo niegroźne zjawiska. Mogą wystąpić znacznie poważniejsze problemy, które mogą nawet zagrozić bezpieczeństwu jazdy lub pogorszyć funkcje samochodu.

Zakłócenia o wysokiej częstotliwości są bardzo uciążliwe w nowoczesnych samochodach elektrycznych, pojazdach hybrydowych lub złożonych systemach elektronicznych zapewniających bezpieczeństwo i komfort kierowcy.

Rysunek 1 Komponent promieniuje do metalowej struktury fotela kierowcy poprzez elektryczne pole bliskie. Tak wzbudzony fotel kierowcy wypromieniowuje do anteny pojazdu emisje zakłócające odbiór radiowy.

Zazwyczaj za emisję odpowiada nie komponent elektroniczny jako całość, ale pojedyncze urządzenie. Urządzenie, takie jak rezonator kwarcowy lub mikrokontroler, wywołuje lokalne pola elektromagnetyczne, które indukują napięcia w obudowach lub częściach konstrukcyjnych. Części te są więc pobudzane do oscylacji i w efekcie wypromieniowują emisje. Twórca z pewnością sprawdzi swoje komponenty pod kątem emisji, przeprowadzając w trakcie procesu badań pomiary komponentów w komorze badawczej EMC. Ale te będą mierzyć emisje z badanego urządzenia w ogóle. Metody pomiarowe stosowane w takich badaniach nie są w stanie wystarczająco ocenić pól bliskich badanego urządzenia. Wykonując pomiary metodami konwencjonalnymi, twórca nie może ingerować bezpośrednio w badane urządzenie, dokładniej mierzyć poszczególnych sekcji komponentu lub zrobić cokolwiek, aby dotrzeć do sedna źródła emisji. Wyjmuje on swoje testowane urządzenie z komory EMC, wkłada je do opakowania i zabiera z powrotem do swojego miejsca pracy. Kolejnym problemem w połączeniu z tymi metodami pomiaru komponentów jest to, że komponent jest badany poza rzeczywistym środowiskiem pojazdu i częstotliwości emisji mogą nie być mierzone, ponieważ w przeciwnym razie obecne sąsiednie części konstrukcyjne nie są stymulowane do oscylacji.

Wracając do swojego miejsca pracy, deweloper może jedynie porównać obrazy częstotliwości z testu komponentu z obrazami uzyskanymi z doświadczeń w innych procesach rozwojowych i przyjąć założenia dotyczące przyczyn problemów. Na podstawie tych założeń modyfikuje on następnie testowane urządzenie. Dopiero dalsze pomiary testowe w komorze EMC pokażą mu, czy było to poprawne i skuteczne. Konfiguracja pomiarowa musi być powtórzona dla pomiarów nowych komponentów. Jednak w większości przypadków komponent, a zwłaszcza wiązka przewodów, nie może być przywrócony do absolutnie identycznej pozycji. Powoduje to odchylenia w pomiarach. Charakterystyki odpowiedzi częstotliwościowej zmierzone na różnych etapach rozwoju badanego urządzenia nie mogą być natychmiastowo i elastycznie porównywane. Konstruktor musi umieścić poszczególne protokoły jeden obok drugiego i porównywać je krok po kroku.

Takie podejście do rozwoju komponentów EMC zajmuje dużo czasu, jest skomplikowane i niezadowalające dla dewelopera - wymaga więc dużego wysiłku i powoduje wysokie koszty.

Potrzebne jest tu bardziej efektywne poszukiwanie źródeł emisji w złożonych systemach elektronicznych w trakcie ich rozwoju. Inżynier musi być w stanie zmierzyć jak najwięcej zakłóceń, systematycznie identyfikować źródła RF, przeprowadzać modyfikacje i testy elastycznie w swoim miejscu pracy, aby zaoszczędzić czas i koszty.

Przyjrzyjmy się teraz, w jaki sposób komponent może stać się źródłem emisji.

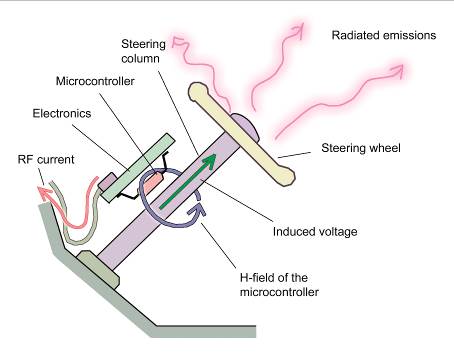

Zespół elektroniczny lub sam przewodnik drukowany nie wysyła zazwyczaj żadnych emisji. Ale poszczególne urządzenia mogą generować bliskie pola RF, a te otaczają np. podłączone kable. Indukują tam napięcie i w ten sposób powodują ich promieniowanie. Ze względu na sprzężenie elektryczne lub magnetyczne (tj. w polu bliskim), cały system metalowy, składający się z komponentu i podłączonych do niego kabli, jak również metalowych części, takich jak obudowy, płyty ekranujące itp. w jego bezpośrednim sąsiedztwie, podlega "samowzbudzeniu" (rysunek 2).

System metalowy w całości działa jako antena, gdy jest wzbudzany przez elektronikę. Można zatem przyjąć, że "prąd wzbudzający RF" od elektroniki do anteny (kable i części metalowe) jest przybliżoną miarą emisji z badanego urządzenia

Rysunek 2 Mikrokontroler umieszczony na elemencie wypromieniowuje pole magnetyczne. Okrąża ono kolumnę kierownicy, gdzie indukuje napięcie. Napięcie to pobudza kolumnę kierownicy do wypromieniowania emisji, które mogą zakłócić działanie wrażliwych elementów w pobliżu fotela kierowcy.

Opiszemy teraz układ pomiarowy, który spełnia nasze wymagania dotyczące efektywnego rozwoju komponentu pod względem emisji.

Emisje są mierzone w konwencjonalnych warunkach pomiarowych, na przykład za pomocą anteny. Badane urządzenie musi zostać zmodyfikowane, jeśli jedna lub więcej częstotliwości próbki badanej przekracza wartości graniczne określone w odpowiedniej normie. Wartości z tego pomiaru są wykorzystywane jako odniesienie dla kolejnych pomiarów porównawczych (rys. 3).

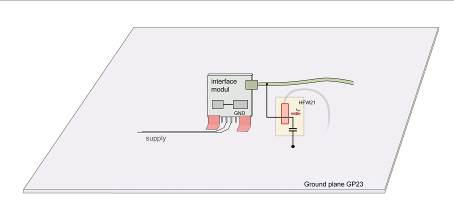

Rysunek 3 System ESA1 z oprogramowaniem ChipScan-ESA i analizatorem widma

Podczas pomiarów emisji z systemów elektronicznych w miejscu pracy dewelopera, ważne jest, aby zdefiniować zestaw pomiarowy, który jak najdokładniej symuluje środowisko komponentu w kabinie pasażerskiej. Ograniczony zestaw pomiarowy jest zorganizowany w miejscu pracy, aby zmierzyć wszystkie rozsądne prądy RF badanego urządzenia. Jeżeli odpowiednie częstotliwości znajdują się w zakresie narażonym na duże zakłócenia zewnętrzne, takie jak częstotliwości radiowe, stosuje się namiot ekranujący w celu ochrony stanowiska pomiarowego przed tymi zakłóceniami. Namiot ten ma powierzchnię 50x90 cm i tłumienie ponad 40 dB w zakresie częstotliwości od ok. 80 do 650 MHz. Przednia część namiotu ekranującego może być składana w górę i w dół. Cały namiot ekranujący może być szeroko otwarty, co pozwala na łatwiejszą modyfikację badanego urządzenia. Przewody zasilające, takie jak zasilanie, kable do przesyłania sygnałów pomiarowych są wyprowadzone na zewnątrz przez filtrowane tuleje w płaszczyźnie uziemienia. W ten sposób ustala się również stałe odniesienie do masy dla badanego urządzenia i części aparatury pomiarowej.

Jak przeprowadza się pomiar w miejscu pracy dewelopera?

W pierwszym etapie przeprowadza się pomiar porównawczy z przekładnikami prądowymi RF w zamkniętym namiocie ekranującym i dokumentuje go. Te wyniki pomiarów są porównywane z wynikami pomiarów komponentów, aby potwierdzić ustawienia pomiarowe. Oczywiście, wyniki pomiarów nie będą się pokrywać. Ważne jest jednak, aby odpowiednie częstotliwości z pomiarów komponentów znalazły się również w obrazie częstotliwości wybranej konfiguracji pomiarowej.

Rysunek 4

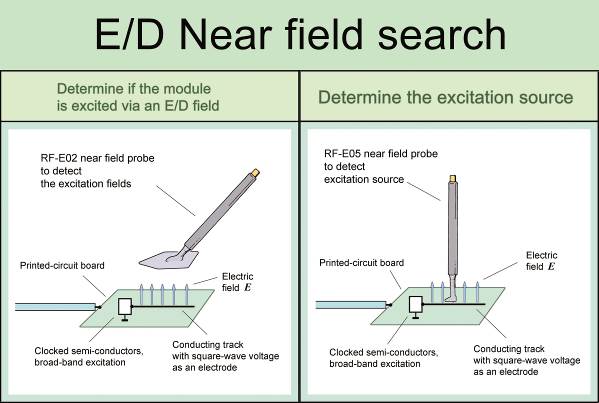

Rysunek 5 Zastosowanie sond pola elektrycznego i magnetycznego do pomiaru pól bliskich na komponentach i ich urządzeniach.

W kolejnym kroku za pomocą sond pola magnetycznego i/lub pola elektrycznego skanowane są układy scalone, połączenia liniowe, złącza wtykowe itp. Dokładna analiza częstotliwości i orientacji pól bliskich często pozwala na rozpoznanie korelacji pomiędzy polami a prądami wzbudzającymi. Aby zmierzyć pola bliskie za pomocą sond, należy otworzyć przednią część namiotu ekranującego. Oczywiście efekt ekranowania jest wtedy znacznie mniejszy niż przy zamkniętym namiocie ekranującym. Pola bliskie badanego urządzenia są jednak zwykle znacznie silniejsze niż pola sprzęgające się z otoczeniem, tak że pomiary mogą być mimo wszystko przeprowadzone z powodzeniem. Natężenie pola przy określonej częstotliwości i/lub w określonym zakresie częstotliwości. rysunek 4 i rysunek 5

- pola elektryczne nad urządzeniami takimi jak procesory

- pola elektryczne na przełączanych liniach i systemach magistralnych

- pola magnetyczne na przełączanych liniach danych i liniach zegarowych

- pola magnetyczne na zasilaczach

Po zidentyfikowaniu źródeł RF można na miejscu zmodyfikować płytkę poprzez wlutowanie elementów, zastosowanie środków ekranujących lub zmianę trasy przewodów. Wyniki kolejnych pomiarów z wykorzystaniem przekładnika prądowego RF w zamkniętym namiocie ekranującym natychmiast pokażą, czy podjęte działania są skuteczne, czy też nie. Przekładniki prądowe RF i sondy pola bliskiego mogą być używane naprzemiennie do pomiarów w kolejnych testach. Element może być stale modyfikowany, aż do momentu, gdy w przewodzie zasilającym popłynie minimalny prąd ekscytujący z przekładnika prądowego RF.

Rysunek 6

Duże ilości różnych danych dostarczanych przez analizator widma mogą być wygodnie mierzone i porównywane za pomocą oprogramowania ChipScan-ESA. Mierzone charakterystyki odpowiedzi częstotliwościowej mogą być dokumentowane za pomocą komputera i dostosowanego oprogramowania. Oprogramowanie to pozwala twórcy rejestrować, kolorować, dodawać adnotacje, obliczać i wizualizować dowolną liczbę krzywych analizatora widma oraz umożliwia elastyczne, łatwe i szybkie porównywanie różnych etapów procesu pomiarowego. Programista może w prosty sposób wyeksportować obrazy i dane z oprogramowania do dokumentacji i analizy statystycznej (rys. 6).

Rysunek 7

Konstruktor mógłby zidentyfikować źródło emisji z rysunku 1 poprzez wykrycie pól bliskich. W tym przypadku można by zapobiec zakłóceniom radia samochodowego po prostu przenosząc komponent odpowiedzialny za emisję w takie miejsce w samochodzie, gdzie żadne części nie mogą być pobudzone do oscylacji w pobliżu.

Bliższe spojrzenie na problemy EMC komponentów pokazuje, że złącza plug-and-socket, a w szczególności złącza stosowane w systemach HV samochodów hybrydowych, są szczególne. Stawiane są im wysokie wymagania w zakresie EMC. Testowanie takich złączy w prototypie komponentu jest w rzeczywistości zbyt późne, ponieważ twórca nie ma szans na ulepszenie złącza. Twórca powinien więc przetestować poszczególne złącza pod względem ich charakterystyki EMC na początku procesu rozwoju lub postawić na złącza o znanych parametrach EMC, które uważa się za wystarczające dla danego komponentu.

Oprócz urządzeń z jednym lub dwoma połączeniami kablowymi, testowane mogą być również urządzenia złożone. Na początku testu różne efekty wywołane przez różne źródła RF w badanym urządzeniu będą się nakładać i prowadzić do wzmocnienia lub częściowego zniesienia pól RF przy poszczególnych częstotliwościach. Dlatego dla skutecznej analizy przyczyn, szczególnie w przypadku złożonych urządzeń składających się z kilku płytek drukowanych, ważne jest, aby urządzenie zostało rozebrane na możliwe do opanowania części i poszczególne płytki drukowane były badane oddzielnie.

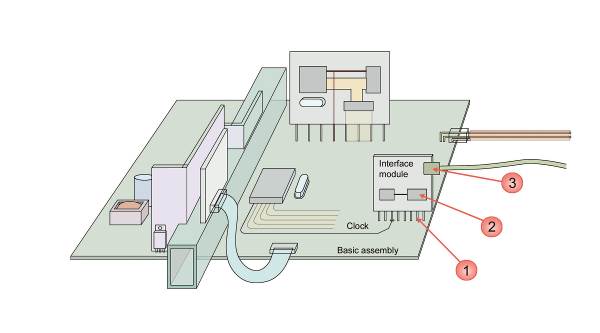

Rysunek 8 Możliwe źródła emisji modułu interfejsu w złożonym zespole.

Badane urządzenie przedstawione na rysunku 8 ma kilka potencjalnych źródeł emisji. W tym przykładzie badanie jest ograniczone do modułu interfejsu komponentu.

Można sobie wyobrazić trzy źródła RF:

1. złącze pomiędzy zespołem podstawowym a modułem interfejsu

2. elektronika (PHY z mikroprocesorem) w module interfejsu

3. złącze kabla interfejsu

Te trzy źródła RF będą teraz rozpatrywane kolejno. W tym celu konieczne jest zastosowanie zestawów pomiarowych, które w możliwie największym stopniu tłumią pozostałe źródła RF oraz źródła RF zespołu podstawowego.

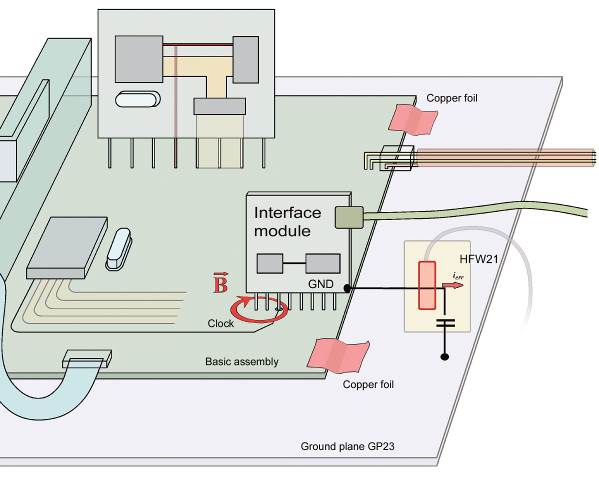

Rysunek 9 Pierwszy etap pomiarów z ESA1 - wykrywanie źródeł emisji na złączu pomiędzy zespołem podstawowym a modułem interfejsu

1 Połączenie pomiędzy zespołem podstawowym a modułem interfejsu (rysunek 9 )

Zespół podstawowy i moduł interfejsu są połączone ze sobą poprzez linie danych i sterowania. Linie te są dobrze chronione na płytce drukowanej w obszarze zespołu podstawowego i modułu interfejsu, ponieważ są one osadzone w powierzchniach szlifowanych. Jednak w obszarze złącza przechodzą one swobodnie przez otwartą przestrzeń. Prądy sygnałowe w przewodach generują pola magnetyczne RF, które rozchodzą się wewnątrz i wokół złącza. Generują one napięcia indukcyjne w pinach masy złącza. W wyniku tego powstaje różnica napięć pomiędzy zespołem podstawowym a modułem interfejsu. To napędza prąd RF do kabla interfejsu przez płytkę interfejsu, co z kolei powoduje wzbudzenie kabla i tym samym emisję z niego.

Port COM przekładnika prądowego jest podłączony w niewielkiej odległości do GND modułu interfejsu, aby zmierzyć prąd, który jest napędzany przez napięcie indukcyjne. Prąd zmierzony za pomocą przekładnika prądowego jest miarą udziału złącza w całkowitej emisji z badanego urządzenia. Efekt modyfikacji takich jak filtry na liniach sygnałowych lub zmiana przyporządkowania pinów może być mierzony bezpośrednio.

Rysunek 10 Drugi krok pomiarowy z zestawem ESA1 - wykrywanie źródeł emisji w elektronice.

2 Elektronika (PHY z mikroprocesorem) na module interfejsu (rysunek 10)

Układy scalone modułu interfejsu generują prądy, które płyną do układu GND, gdzie indukują napięcie. Napięcie to z kolei napędza prąd z zespołu podstawowego poprzez podłączony kabel interfejsu, który wzbudza kabel interfejsu do wysyłania emisji.

Podczas pomiaru zespół podstawowy pozostaje podłączony do płaszczyzny masy. Udział złącza w emisji pomiędzy płaszczyzną ziemi a modułem interfejsu jest zniwelowany przez kilka połączeń GND o dużej powierzchni. Napięcie, które jest indukowane przez prądy IC może być odbierane za pomocą przekładnika prądowego w górnej części zespołu. Przekładnik prądowy mierzy proporcjonalny prąd. W ten sposób można ocenić modyfikacje, które są przeprowadzane bezpośrednio na module interfejsu.

Rysunek 11 Trzeci etap pomiarów z zestawem ESA1 - wykrywanie źródeł emisji na złączu kabla interfejsu.

3 Złącze kabla interfejsu (rys. 11)

Złącze interfejsu jest kolejnym źródłem RF w tym złożonym zestawie. Podczas transferu danych sterownik interfejsu napędza prąd przez złącze. Ten prąd indukuje w obudowie złącza napięcie o osi bezpośredniej, które stymuluje emisję z kabla interfejsu.

Przekładnik prądowy jest podłączony do kabla interfejsu w celu pomiaru

Należy zauważyć, że podczas tego pomiaru nakłada się napięcie zgodnie z numerem 2 powyżej. Napięcie to może być zwarte poprzez przyklejenie kawałka folii miedzianej do płytki drukowanej interfejsu.

Układ scalony jest kolejnym elementem elektronicznym, który ma duże znaczenie dla twórcy komponentu. Charakterystyka układów scalonych zastosowanych w układzie elektronicznym ma duży wpływ na charakterystykę EMC całego komponentu. Struktury mikrokontrolerów i układów scalonych są coraz mniejsze. Dlatego też czułość układów scalonych może być dziś nawet dziesięciokrotnie większa niż w przypadku ich poprzednich modeli. Zachowanie układów scalonych i rodzajów ich pakietów pod względem odporności i emisji jest istotnym aspektem, który twórca musi wziąć pod uwagę przy wyborze urządzeń dla danego komponentu. Dlatego ważne jest, aby wybrać odpowiedni układ scalony i zastosować go zgodnie z odpowiednimi wymaganiami EMC w fazie planowania procesu rozwoju komponentu. Pomiary zgodności według BISS/IEC powinny być przeprowadzane na układach scalonych w odniesieniu do parametrów EMC jako standardowa procedura. Jednak pomiary te nie są wystarczające, aby zapewnić, że układ scalony jest skuteczny w praktyce. Dodatkowo, układy scalone powinny być testowane za pomocą praktycznych i uniwersalnych parametrów EMC, takich jak ESD (parametry EMC firmy Langer, dane na życzenie).

Impulsy, które występują na układach scalonych podczas testów ESD i burst dla urządzeń mogą być symulowane dla testów odporności układów scalonych. Specjalna technologia pomiaru i testowania układów scalonych powinna umożliwić twórcy przeprowadzenie testów odpornościowych niezależnie od urządzenia lub komponentu (rys. 12)

Rysunek 12 przedstawia układ testowy do bezpośredniego sprzęgania zakłóceń w pakiecie LFBGA. Układ scalony jest zamontowany na niestandardowej płytce adaptera IC. Zaburzenia mogą być wstrzykiwane bezpośrednio do kulek BGA za pomocą sond z serii P200/P300. Okablowanie zewnętrzne układu scalonego jest zgodne z zaleceniami producenta. Dodatkowo w liniach zasilających i sygnałowych znajdują się elementy filtrujące, które zapobiegają odprowadzeniu impulsu zakłócającego i w ten sposób ustanawiają zdefiniowane warunki.

Podczas analizy emisji IC deweloper musi zagłębić się w proces fizyczny komponentu. Jeśli na przykład szybki obwód ze swoimi prądami i napięciami o wysokiej częstotliwości jest umieszczony w niekorzystnym miejscu na urządzeniu, może to zakłócić sam komponent lub inne komponenty lub urządzenia poprzez ścieżki sprzężenia przez komponent.

Wyniki badań pomagają osiągnąć trzy cele:

1. Ulepszenie układu scalonego w celu uniknięcia problemów w późniejszym użytkowaniu,

2. Praktyczne parametry i warunki wolnego od zakłóceń stosowania układu scalonego w komponentach oraz

3. Wybór układu scalonego odpowiedniego dla aplikacji użytkownika IC na podstawie parametrów EMC układu scalonego dostarczonych przez firmę Langer.

Procedury i informacje są dostępne dla projektanta elektroniki, które pomagają mu zaplanować EMC złożonego komponentu z wyprzedzeniem i zmierzyć i zmodyfikować to bezpośrednio w miejscu pracy podczas procesu rozwoju. Rozwój staje się bardziej wydajny i mniej czasochłonny. Konieczna będzie mniejsza liczba testów komponentów w komorze EMC, co zmniejsza długi czas oczekiwania na dostępne terminu komór EMC. To z kolei przyspiesza rozwój komponentów, dzięki czemu można zaoszczędzić zasoby, czas i koszty.

Leave a comment