Musisz być zalogowany/a

-

WróćX

-

Alkatrészek

-

-

Kategória

-

Félvezetők

- Diody

-

Tyrystory

- Tyrystory firmy VISHAY (IR)

- Tyrystory firmy LAMINA

- Tyrystory firmy INFINEON (EUPEC)

- Tyrystory firmy ESTEL

- Tyrystory firmy WESTCODE

- Tyrystory firmy Semikron

- Tyrystory firmy POWEREX

- Tyrystory firmy DYNEX

- Tyrystory do grzejnictwa indukcyjnego

- Tyrystory firmy ABB

- Tyrystory firmy TECHSEM

- Przejdź do podkategorii

-

Moduły elektroizolowane

- Moduły elektroizolowane firmy VISHAY (IR)

- Moduły elektroizolowane firmy INFINEON (EUPEC)

- Moduły elektroizolowane firmy Semikron

- Moduły elektroizolowane firmy POWEREX

- Moduły elektroizolowane firmy IXYS

- Moduły elektroizolowane firmy POSEICO

- Moduły elektroizolowane firmy ABB

- Moduły elektroizolowane firmy TECHSEM

- Przejdź do podkategorii

- Mostki prostownicze

-

Tranzystory

- Tranzystory firmy GeneSiC

- Moduły SiC MOSFET firmy Mitsubishi

- Moduły SiC MOSFET firmy STARPOWER

- Moduły SiC MOSFET firmy ABB

- Moduły IGBT firmy MITSUBISHI

- Moduły tranzystorowe firmy MITSUBISHI

- Moduły MOSFET firmy MITSUBISHI

- Moduły tranzystorowe firmy ABB

- Moduły IGBT firmy POWEREX

- Moduły IGBT - firmy INFINEON (EUPEC)

- Elementy półprzewodnikowe z węglika krzemu

- Przejdź do podkategorii

- Sterowniki

- Bloki mocy

- Przejdź do podkategorii

- LEM áram- és feszültségátalakítók

-

Passzív alkatrészek (kondenzátorok, ellenállások, biztosítékok, szűrők)

- Rezystory

-

Bezpieczniki

- Bezpieczniki miniaturowe do układów elektronicznych seria ABC i AGC

- Bezpieczniki szybkie rurkowe

- Wkładki zwłoczne o charakterystykach GL/GG oraz AM

- Wkładki topikowe ultraszybkie

- Bezpieczniki szybkie standard brytyjski i amerykański

- Bezpieczniki szybkie standard europejski

- Bezpieczniki trakcyjne

- Wkładki bezpiecznikowe wysokonapięciowe

- Przejdź do podkategorii

-

Kondensatory

- Kondensatory do silników

- Kondensatory elektrolityczne

- Kondensatory foliowe Icel

- Kondensatory mocy

- Kondensatory do obwodów DC

- Kondensatory do kompensacji mocy

- Kondensatory wysokonapięciowe

- Kondensatory do grzejnictwa indukcyjnego

- Kondensatory impulsowe

- Kondensatory DC LINK

- Kondensatory do obwodów AC/DC

- Przejdź do podkategorii

- Filtry przeciwzakłóceniowe

- Superkondensatory

-

Zabezpieczenia przeciwprzepięciowe

- Ograniczniki przepięć dla aplikacji RF

- Ograniczniki przepięć dla systemów wizyjnych

- Ograniczniki przepięć linii zasilających

- Ograniczniki przepięć do LED

- Ograniczniki przepięć do Fotowoltaiki

- Ograniczniki przepięć dla systemów wagowych

- Ograniczniki przepięć dla magistrali Fieldbus

- Przejdź do podkategorii

- Filtry emisji ujawniającej TEMPEST

- Przejdź do podkategorii

-

Relék és kontaktorok

- Teoria przekaźniki i styczniki

- Przekaźniki półprzewodnikowe AC 3-fazowe

- Przekaźniki półprzewodnikowe DC

- Regulatory, układy sterujące i akcesoria

- Soft starty i styczniki nawrotne

- Przekaźniki elektromechaniczne

- Styczniki

- Przełączniki obrotowe

-

Przekaźniki półprzewodnikowe AC 1-fazowe

- Przekaźniki półprzewodnikowe AC jednofazowe serii 1 | D2425 | D2450

- Przekaźniki półprzewodnikowe AC jednofazowe serii CWA I CWD

- Przekażniki półprzewodnikowe AC jednofazowe serii CMRA I CMRD

- Przekaźniki półprzewodnikowe AC jednofazowe serii PS

- Przekaźniki półprzewodnikowe AC podwójne i poczwórne serii D24 D, TD24 Q, H12D48 D

- 1-fazowe przekaźniki półprzewodnikowe serii gn

- Przekaźniki półprzewodnikowe ac jednofazowe serii ckr

- Przekaźniki AC jednofazowe na szynę din SERII ERDA I ERAA

- Przekaźniki jednofazowe AC na prąd 150A

- Podwójne przekaźniki półprzewodnikowe zintegrowane z radiatorem na szynę DIN

- Przejdź do podkategorii

- Przekaźniki półprzewodnikowe AC 1-fazowe do druku

- Przekaźniki interfejsowe

- Przejdź do podkategorii

- Magok és egyéb indukciós elemek

- Hűtőbordák, Varisztorok, Hővédelem

- Ventilátor

- Légkondicionálás, Kapcsolótáblák tartozékai, Hűtők

-

Akkumulátorok, töltők, puffer tápegységek és átalakítók

- Akumulatory, ładowarki - opis teoretyczny

- Baterie litowo-jonowe. Niestandardowe baterie. System zarządzania baterią (BMS)

- Akumulatory

- Ładowarki akumulatorów i akcesoria

- Zasilanie awaryjne UPS i zasilacze buforowe

- Przetwornice i osprzęt do fotowoltaiki

- Magazyny energii

- Ogniwa paliwowe

- Ogniwa litowo-jonowe

- Przejdź do podkategorii

-

Automatizálás

- Futaba Drone Parts

- Wyłączniki krańcowe, Mikrowyłączniki

- Czujniki, Przetworniki

- Pirometry

- Liczniki, Przekaźniki czasowe, Mierniki tablicowe

- Przemysłowe urządzenia ochronne

- Sygnalizacja świetlna i dźwiękowa

- Kamera termowizyjna

- Wyświetlacze LED

- Przyciski i przełączniki

-

Rejestratory

- Rejestrator AL3000

- Rejestrator KR2000

- Rejestrator KR5000

- Miernik z funkcją rejestracji wilgotności i temperatury HN-CH

- Materiały eksploatacyjne do rejestratorów

- Rejestrator 71VR1

- Rejestrator KR 3000

- Rejestratory PC serii R1M

- Rejestratory PC serii R2M

- Rejestrator PC, 12 izolowanych wejść – RZMS-U9

- Rejestrator PC, USB, 12 izolowanych wejść – RZUS

- Przejdź do podkategorii

- Przejdź do podkategorii

-

Kábelek, Litz vezetékek, vezetékek, rugalmas csatlakozások

- Druty

- Lica

-

Kable do zastosowań specjalnych

- Przewody przedłużające i kompensujące

- Przewody do termopar

- Przewody podłączeniowe do czyjnków PT

- Przewody wielożyłowe temp. -60°C do +1400°C

- SILICOUL przewody średniego napięcia

- Przewody zapłonowe

- Przewody grzejne

- Przewody jednożyłowe temp. -60°C do +450°C

- Przewody kolejowe

- Przewody grzejne w Ex

- Przewody dla przemysłu obronnego

- Przejdź do podkategorii

- Koszulki

-

Plecionki

- Plecionki płaskie

- Plecionki okrągłe

- Bardzo giętkie plecionki - płaskie

- Bardzo giętkie plecionki - okrągłe

- Miedziane plecionki cylindryczne

- Miedziane plecionki cylindryczne i osłony

- Paski uziemiające giętkie

- Plecionki cylindryczne z ocynkowanej i nierdzewnej stali

- Miedziane plecionki izolowane PCV - temperatura do 85 stopni C

- Płaskie plecionki aluminiowe

- Zestaw połączeniowy - plecionki i rurki

- Przejdź do podkategorii

- Osprzęt dla trakcji

- Końcówki kablowe

- Szyny elastyczne izolowane

- Wielowarstwowe szyny elastyczne

- Systemy prowadzenia kabli

- Peszle, rury

- Przejdź do podkategorii

- Az összes kategória megtekintése

-

Félvezetők

-

-

- Szállítók

-

Alkalmazások

- Bányászat, kohászat és öntöde

- Berendezések elosztó-, vezérlő- és távközlési szekrényekhez

- Berendezések és alkatrészek veszélyes területekhez [Ex]

- CNC szerszámgépek

- DC és AC hajtások (inverterek)

- Energetika

- Energy bank

- Gépek fa szárítására és feldolgozására

- Hegesztőgépek

- Hőmérséklet mérés és szabályozás

- HVAC automatizálás

- Indukciós Hevítés

- Ipari automatizálás

- Ipari védőeszközök

- Motorok és transzformátorok

- Műanyag hőformázó gépek

- Nyomtatás

- Tápegységek (UPS) és egyenirányító rendszerek

- Villamos és Vasúti Vontatás

- Vizsgálati és laboratóriumi mérések

-

Telepítés

-

-

Induktorok

-

-

Indukciós eszközök

-

-

https://www.dacpol.eu/pl/naprawy-i-modernizacje

-

-

Szolgáltatás

-

- Kapcsolat

- Zobacz wszystkie kategorie

Rodzina modułów IPM Transfer Mold "SLIMDIP" z IGBT o prądzie 5A/15A i napięciu 600V z funkcją przewodzenia wstecznego (RC) w kompaktowej obudowie

Rodzina modułów IPM Transfer Mold "SLIMDIP" z IGBT o prądzie 5A/15A i napięciu 600V z funkcją przewodzenia wstecznego (RC) w kompaktowej obudowie

Został opracowany bardzo kompaktowy moduł inteligentny SLIMDIP typu Dual-In-line Package (DIPM) z prądami ocenianymi na 5A i 15A przy napięciu 600V, wykorzystujący technologię chipu IGBT z funkcją przewodzenia wstecznego (RC). Ta technologia integruje niezbędną funkcję swobodnego przepływu dla obciążeń indukcyjnych w opracowanym chipie RC-IGBT, co sprawia, że dioda, która zazwyczaj jest podłączana antyrównolegle do konwencjonalnego IGBT, jest zbędna.

Autorzy: Marco Honsberg, Business Development Power Semiconductors, Mitsubishi Electric Europe B.V. oraz Teruaki Nagahara, Power Device Works, Mitsubishi Electric Corporation Japan

W rezultacie zastosowania chipów IGBT o przewodzeniu wstecznym oszczędza się miejsce, co skutkuje bardzo kompaktowym designem nowej obudowy SLIMDIP. Moduł SLIMDIP posiada funkcje ochronne takie jak ochrona przed napięciem zbyt niskim, zwarciem i przegrzaniem, a także liniowy sygnał wyjściowy dla temperatury obudowy. Interfejs SLIMDIP jest zgodny z napięciem 3,3V do 5V, a układ przypisania wyprowadzeń ułatwia projektowanie układu drukowanego.

Prędkość zmienna falowników jest coraz częściej stosowana do napędu małych silników w celu zwiększenia wydajności systemów sterowania silnikami. Ten rozwój jest również widoczny w branży AGD oraz w aplikacjach związanych z wentylatorami i pompami, które są napędzane przez małe napędy silników o mocy do około 2,2 kW. Odpowiadając na to zapotrzebowanie, w 2004 roku opracowano dalej udoskonalony Super Mini DIPIPM, który ustanowił standardy obudowy w tej konkretnej grupie rynkowej. Teraz dokonano kolejnego kroku technologicznego i opracowano nową, mniejszą obudowę Transfer Mold IPM, skierowaną przede wszystkim do rynku aplikacji AGD, takich jak pralki i klimatyzatory. Ta nowa SLIMDIP znacząco poprawia kompaktowość, gęstość mocy, wydajność i sterowność systemów. Obecnie opracowano dwa urządzenia dla dwóch głównych segmentów aplikacji: SLIMDIP "small" ("S") z typowym prądem kolektora 5A, który głównie adresuje wymagania dotyczące zasilania typowych europejskich pralek domowych o mocy około 750W lub mniejszych, oraz SLIMDIP "large" ("L") z typowym prądem kolektora 15A, który skupia się na większym zapotrzebowaniu mocy klimatyzatorów lub napędów do profesjonalnych pralek o dużym obciążeniu. Ponieważ te aplikacje zazwyczaj nie używają izolowanego interfejsu między stopniem sterowania IGBT a mikroprocesorem, rodzina SLIMDIP jest wyposażona, podobnie jak wszystkie moduły IPM typu Transfer Mold, w najnowszą generację układów scalonych wysokiego napięcia (HVIC), które sterują i chronią stopień mocy. Prostota obwodu zewnętrznego polega na tym, że SLIMDIP posiada wytrzymałe diody bootstrap i odpowiednie rezystory ograniczające prąd dla operacji bootstrap zintegrowane w obudowie.

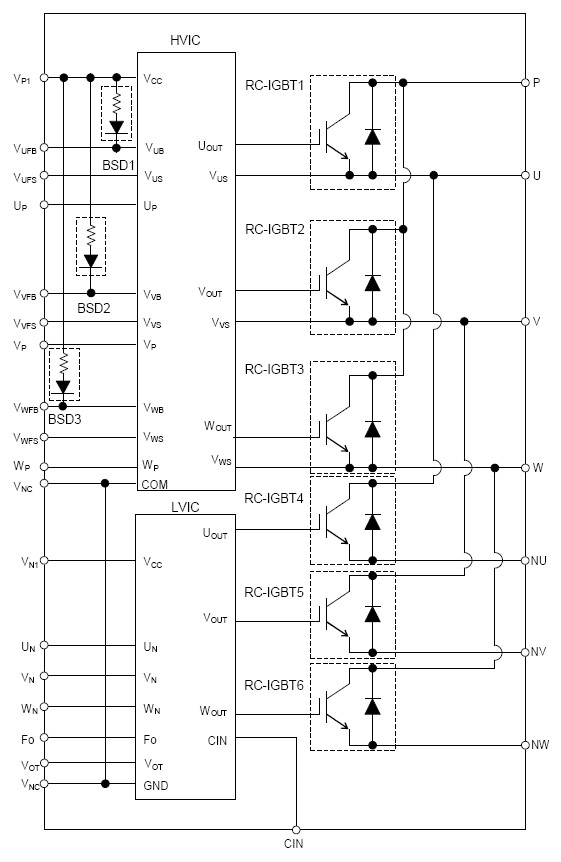

Rysunek 1: Pokazuje wewnętrzny diagram blokowy z RC-IGBT, LVIC i HVIC oraz zintegrowane obwody bootstrap.

Zalety RC-IGBT

Technologia RC-IGBT przynosi korzyści w procesie produkcji SLIMDIP głównie w procesie montażu, ponieważ jest prostsza, z połową połączeń między die chipem a diodą bez przewodzenia przez druty aluminiowe od IGBT do diody. Dostępność funkcji swobodnego przepływu w chipie RC-IGBT, np. bez zewnętrznie podłączonej dedykowanej diody, oszczędza miejsce w module i umożliwia oszczędne i kompaktowe zaprojektowanie obudowy.

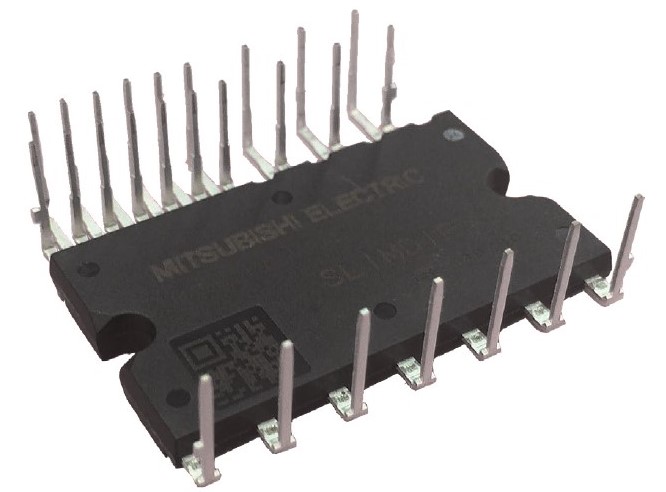

Rysunek 2: Zdjęcie SLIMDIP

Projekt obudowy

Nowa obudowa SLIMDIP jest kontynuacją koncepcji DUAL INLINE, znanej z wersji 6 Super Mini DIPIPM, ale z dalszym rozwinięciem ramki nośnej i zintegrowanych funkcji. Kompaktowa obudowa o wymiarach zaledwie 18,8 mm x 32,8 mm posiada terminale sterujące rozmieszczone w kształcie zygzaka, zapewniające odpowiednie odstępy między otworami, zewnętrznym pierścieniem umożliwiającym uniknięcie kosztownych procesów wytwarzania obwodów drukowanych, takich jak struktury o drobnych wzorach z wykorzystaniem danego skoku itp. Struktura i rozmieszczenie terminali sterujących i zasilających są wskazane na Rysunku 2.

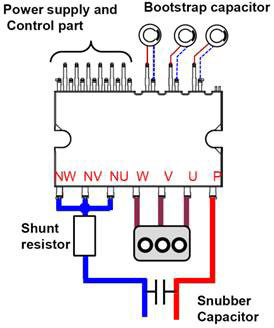

Rysunek 3: Pokazuje ulepszony układ terminali wyprowadzeń

Rozmieszczenie terminali zostało dalsze udoskonalone w porównaniu do konstrukcji wersji Super Mini DIPIPM, ponieważ kondensatory bootstrap mają dedykowane przypisane terminale, a skrzyżowanie ścieżek PCB pod obszarem stopki SLIMDIP do odpowiedniego terminalu wyjściowego nie jest już wymagane.

Dlatego też, udoskonalone przypisanie terminali ramki nośnej ułatwia projektowanie płytki drukowanej, a projektowanie zoptymalizowanych kosztowo układów, mających na celu zrealizowanie kompletnego napędu silnika na pojedynczej stronie płytki drukowanej, staje się łatwiejsze. Jak pokazano na tym rysunku, SLIMDIP posiada strukturę otwartego emitera, która umożliwia pomiar prądów fazowych, gdy wszystkie niskie strony IGBT są włączone, na przykład podczas niższego wektora zerowego modulacji szerokości impulsów (PWM). Jeśli zostaną wybrane jako urządzenie montowane na powierzchni, rezystory szuntujące idealnie pasują pod stopkę SLIMDIP i zmniejszą odpowiednio indukcyjność właściwą całej konstrukcji DC-linku.

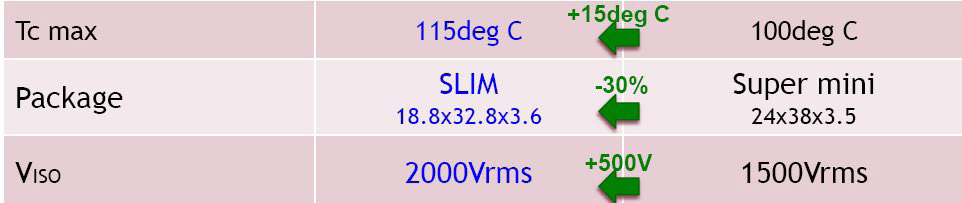

Porównanie wydajności

Oprócz poprawy konstrukcji nowej obudowy SLIMDIP osiągnięto zestaw rozszerzeń wydajnościowych dla tego nowo opracowanego urządzenia. Faktycznie, maksymalna temperatura obudowy została określona jako wyższa: podczas gdy wcześniej obudowa Super Mini DIPIPM była określona dla maksymalnej temperatury obudowy wynoszącej 100°C, maksymalna temperatura obudowy nowego SLIMDIP została rozszerzona do 115°C. W wyniku tego rozszerzenia specyfikacja wewnętrznego progu temperatury (OT) została odpowiednio dostosowana i teraz rozpoczyna się od 115°C. Jeśli chodzi o napięcie izolacji, specyfikacja została zwiększona o ponad 500 Vrms, z 1500 Vrms dla Super Mini DIPIM do poziomu 2000 Vrms dla SLIMDIP. Wraz z bardziej kompaktowymi wymiarami obudowy te ulepszenia zostały podsumowane w tabeli 1, przedstawiającej rozszerzoną specyfikację SLIMDIP.

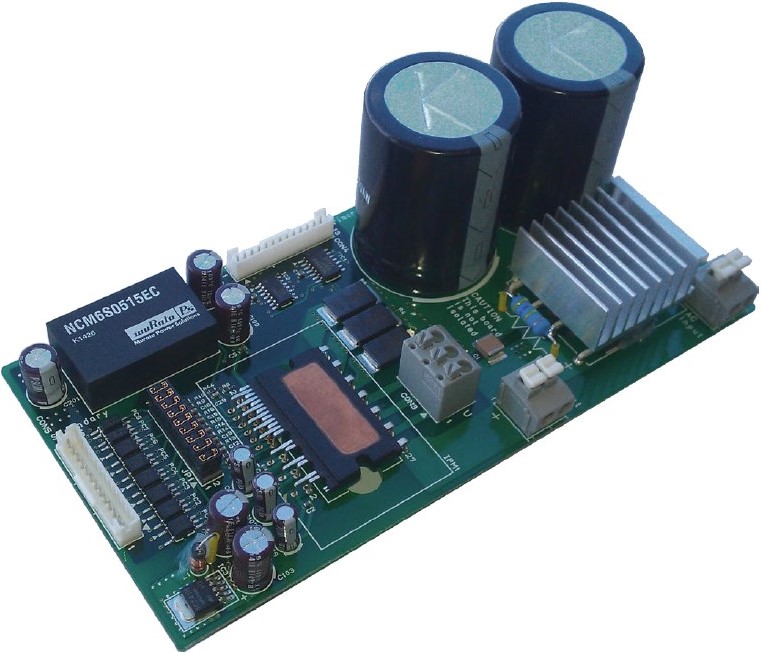

Rysunek 4: Płytka ewaluacyjna

Funkcje ochronne:

Ochrona stopnia mocy jest istotnym zadaniem IPM, a dedykowany układ jest stosowany w części sterującej zarówno LVIC, jak i HVIC, który zawiera również funkcję przesunięcia poziomu. Ochrona przed napięciem zbyt niskim, ochrona przed zwarciem to standardowe funkcje ochronne zintegrowane w modułach IPM typu Transfer Mold, ale jako innowacja nowo opracowany SLIMDIP zawiera funkcję ochrony termicznej "ochrona przed przegrzaniem" i jednocześnie generuje dokładny sygnał proporcjonalny do temperatury "VOT", który pozwala podjąć działania, gdy granica termiczna, np. próg przegrzewania, jest bliski, aby uniknąć nagłego przerwania działania napędu.

Tabela 1: Rozszerzona specyfikacja SLIMDIP

Platforma ewaluacyjna:

Cechy i nowe rozszerzone funkcje SLIMDIP można zweryfikować za pomocą opracowanej płytki ewaluacyjnej. Zdjęcie przedstawia platformę ewaluacyjną wykorzystującą układ prostowniczy wejściowy, kondensatory DC-link, przetwornik DC-DC 15V/5V oraz izolowane układy wejściowe do bezpiecznego podłączenia do płytki mikroprocesora.

Płytka wykorzystuje zaciski zacisków do podłączeń zasilania, takie jak wejście AC, łącznik trójfazowego silnika itp., które umożliwiają szybkie podłączenie okablowania do tej płytki ewaluacyjnej. Po stronie terminali sterujących przewidziano standardowe złącze samozaciskowe typu JST do bezpiecznego podłączenia sygnałów sterujących do płytki ewaluacyjnej.

Referencje

[1] S. Noda, K. H. Hussein, S. Yamada, G. Majumdar, T. Yamada, E. Thal, and G. Debled “A novel super compact intelligent power module,” in Proc. 1997 PCIM Europe, Nurnberg, Germany, Power Conversion vol.34, pp. 1-10.

[2] K. Satoh, T. Iwagami, H. Kawafuji, S. Shirakawa, M. Honsberg, E. Thal:” A new 3A/600V transfer mold IPM with RC (Reverse Conducting) –IGBT”, 2006 PCIM Europe

[3] H. Iwamoto, E. Motto, J. Achhammer, M. Iwasaki, M. Seo,T. Iwagami, “New Intelligent Power Module for Appliance Motor Control”, 2000 PCIM Europe,

[4] M. Iwasaki, T. Iwagami, M. Fukunaga, X. Kong, H.Kawafuji, G. Majumdar, “A New Version Intelligent Power Module for High Performance Motor Control”, 2004 PCIM China,

[5] T. Sasaki, H. Takao, T. Shikano, S. Fujita, D. Nakajima, T.Shinohara, “Development of High Current Transfer-mold type Power Module with High Heat-cycle Durability”, 2004 ISPSD Kitakyushu,

[6] H. Takahashi, A. Yamamoto, S. Aono, T. Minato, “1200V Reverse Conducting IGBT”, 2004 ISPSD Kitakyushu

Related posts

Nowości w dziale zasilacze, przetwornice i inwertery – inwertery Premium

Nowości w dziale zasilacze, przetwornice i inwertery – inwertery Premium

Oświetlenie do obrabiarek– oprawy KIRA!

Oświetlenie do obrabiarek– oprawy KIRA!

Leave a comment