Musisz być zalogowany/a

Wzrost gęstości mocy i poszerzenie gamy modułów IGBT 7. generacji dla zastosowań przemysłowych wykorzystujących poprawioną przewodność cieplną wysoko niezawodnej technologii SLC

Wzrost gęstości mocy i poszerzenie gamy modułów IGBT 7. generacji dla zastosowań przemysłowych wykorzystujących poprawioną przewodność cieplną wysoko niezawodnej technologii SLC

Moduły IGBT 7. generacji dla zastosowań przemysłowych o napięciu 650V i 1200V zostały pomyślnie opracowane, aby sprostać ważnym wymaganiom systemów elektroniki mocy, takim jak wysoka efektywność, duża gęstość mocy i wysoka niezawodność. Wybitne wyniki dotyczące zdolności do cyklicznego obciążania termicznego, pakietu wolnego od "wypompowywania" oraz niskiego oporu cieplnego technologii SLC, w połączeniu z niskimi stratami w 7. generacji układów scalonych, są głównymi przyczynami sukcesu modułów IGBT NX typu 7. generacji. Aby rozszerzyć tę technologię na moduły IGBT klasy 1700V, poprawiono zdolność izolacji i przewodność cieplną IMB technologii SLC. Autorami są: Thomas Radke i Narender Lakshmanan z Mitsubishi Electric Europe B.V. oraz Takuya Takahashi i Shinsuke Asada z Mitsubishi Electric Corporation Japan, Power Device Works.

Przez Thomasa Radke i Narendra Lakshmanana z Mitsubishi Electric Europe B.V. oraz Takuyę Takahashiego i Shinsuke Asadę z Mitsubishi Electric Corporation Japan, Power Device Works

Wprowadzenie

Niedawno wprowadzono na rynek moduły IGBT 7. generacji o napięciu 650V i 1200V dla zastosowań przemysłowych. W tej nowej generacji modułów IGBT wykorzystano najnowszą technologię układów scalonych [1], aby sprostać wymaganiom przemysłowych aplikacji elektroniki mocy. Wszystkie te aplikacje wykorzystują doskonałe cechy modułów IGBT NX typu 7. generacji, takie jak kompaktowość, duża gęstość mocy, wysoka niezawodność, wysoka efektywność i przystępna cena [2]. Aby rozszerzyć obszar zastosowań na moduły klasy 1700V, poprawiono płytę bazową z izolacją (IMB - Insulated Metal Baseplate), która jest kluczowym elementem technologii SLC.

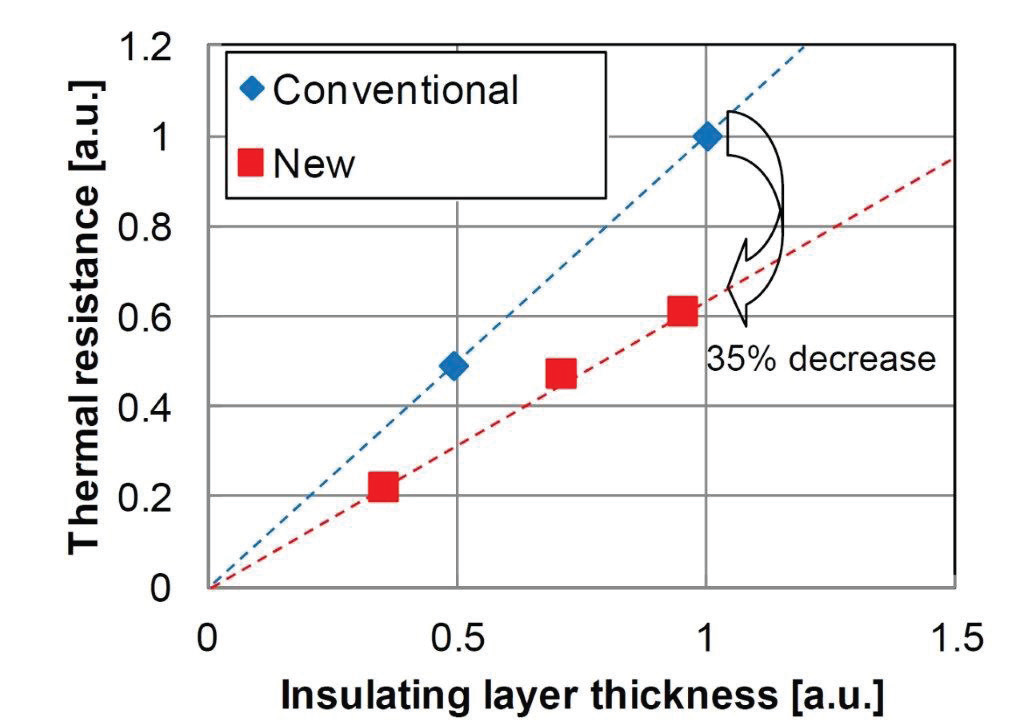

Technologia SLC z wysoką przewodnością cieplną i właściwościami izolacyjnymi

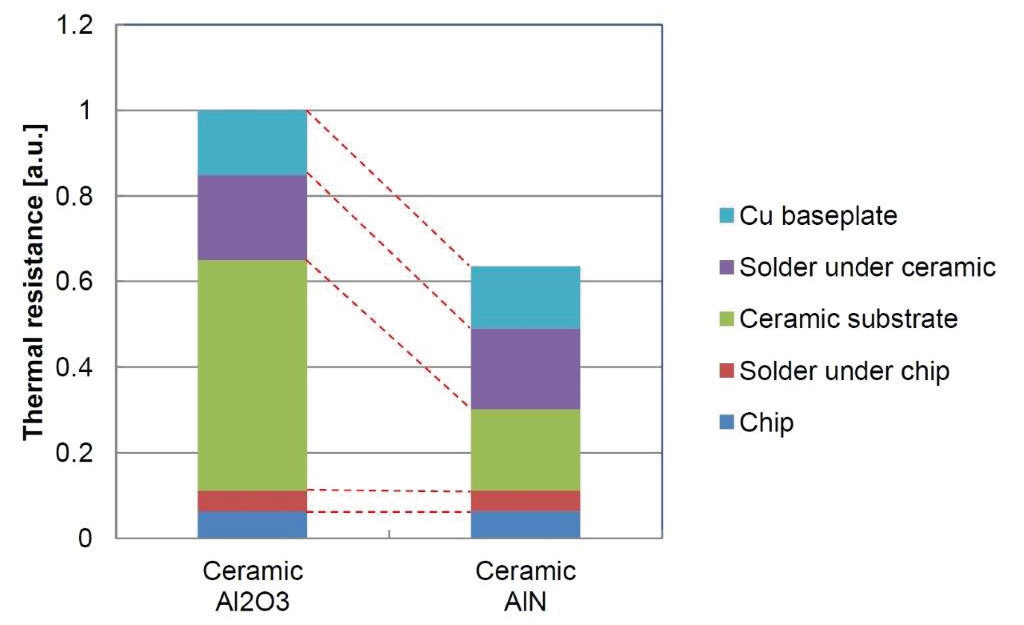

Generalnie, jako warstwę izolacyjną w modułach mocy często stosuje się podłoża z Al2O3. Jednak Mitsubishi Electric zastosował w poprzednich generacjach, np. 5. i 6. gen. modułów IGBT, podłoże z azotku glinu (AlN). Dzięki wykorzystaniu AlN zamiast Al2O3 osiągnięto znacznie lepszą przewodność cieplną, co skutkowało redukcją całkowitego oporu cieplnego Rth(j-c) między układem scalonym a płytą bazową o około 35%, jak pokazano na Rysunku 1.

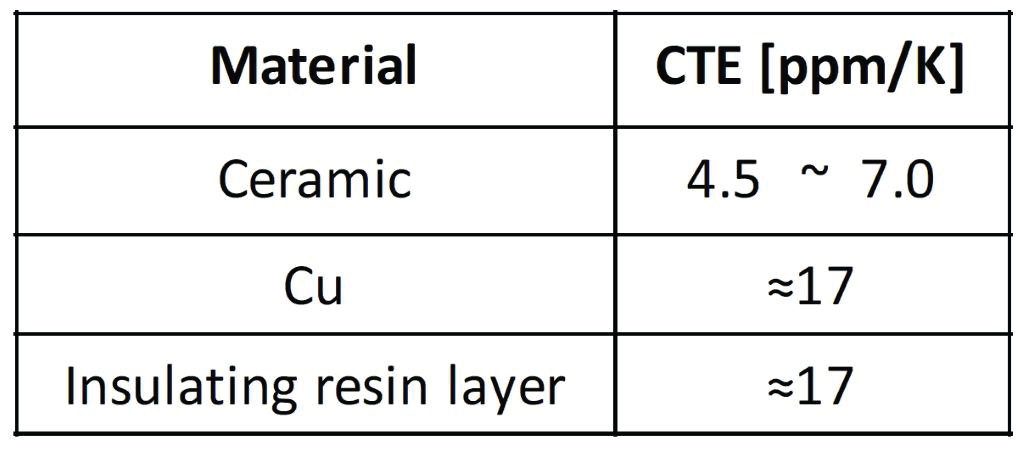

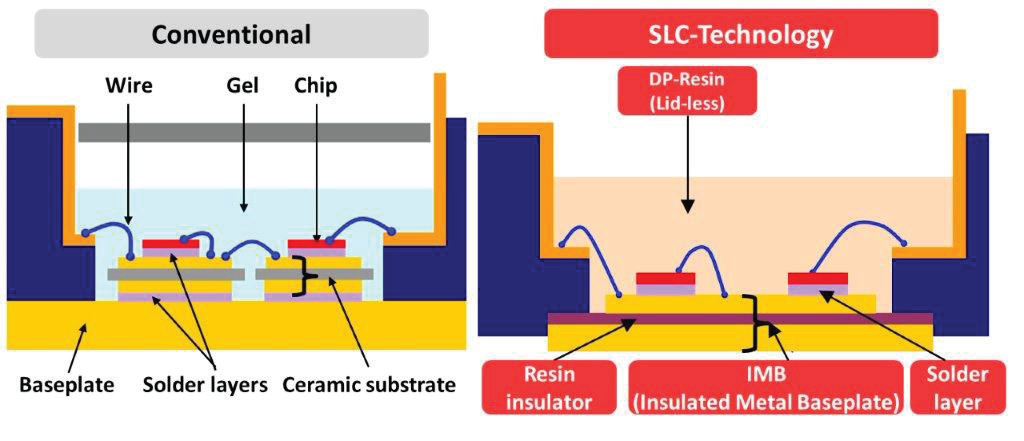

Jednak dalsze zwiększenie przewodności cieplnej ceramiki jest trudne. Ponadto, podczas cyklicznego obciążania termicznego występuje naprężenie w miejscu połączenia między warstwą ceramiczną a warstwą metalową z powodu niezgodności współczynnika rozszerzalności termicznej (CTE) tych materiałów, jak pokazano w Tabeli 1. Jednak stosowanie cieńszych podłoży ceramicznych w celu poprawy oporu cieplnego nie zawsze jest najlepszym podejściem. Im cieńsze podłoże, tym bardziej podatne jest na uszkodzenia spowodowane naprężeniami mechanicznymi. Aby rozwiązać ten problem, opracowano technologię SLC z układem IMB [3]. Przekrój tej nowej struktury pokazano na Rysunku 2,

Rysunek 1: Wynik symulacji rezystancji termicznej Rth(j-c)

Poprzez dobór wartości CTE (współczynnika rozszerzalności termicznej) warstwy izolacyjnej żywicy IMB, zbliżonej do wartości CTE warstw metalowych na górze i na dole, redukuje się naprężenia mechaniczne spowodowane niezgodnością wartości CTE.

Tabela 1: Współczynniki rozszerzalności termicznej CTE

W porównaniu do konwencjonalnej struktury z użyciem ceramicznych podłoży izolacyjnych, grubość warstwy izolacyjnej w IMB może być zmniejszona, a grubość warstw metalowych odpowiednio zwiększona. Dzięki temu, na dolnej stronie można wybrać grubą warstwę metalu, zastępując płytę bazową i eliminując obszar dużego połączenia lutowniczego między płytą bazową a ceramicznym podłożem, co jest typowe dla konwencjonalnych modułów. W rezultacie poprawia się oporność termiczna i zdolność do cyklicznego obciążania termicznego.

Rysunek 2: Struktura opakowania konwencjonalnego modułu IGBT 7. generacji typu NX oraz nowego modułu IGBT 7. generacji typu NX z technologią SLC

Ponadto, w porównaniu do dostępnej powierzchni montażowej dla układów scalonych na ceramicznych podłożach, powierzchnia nowo opracowanego IMB może być powiększona, ponieważ nie występuje tutaj ograniczenie wielkości znane dla podłoży ceramicznych. Eliminacja tego ograniczenia wielkości umożliwia elastyczność w projektowaniu rozmiaru i kształtu IMB. W rezultacie można osiągnąć wyższą gęstość montażu układów scalonych w module poprzez eliminację przewodów łączących wielokrotne podłoża izolacyjne. Ponadto, grubość warstwy metalu na górnej stronie może być zwiększona, co prowadzi do zmniejszenia oporu elektrycznego. Pozwala to na projektowanie wzoru metalizacji górnej strony z węższymi ścieżkami prądowymi, co pomaga w dalszym zwiększaniu dostępnej powierzchni montażowej układów scalonych i zwiększaniu gęstości mocy w module.

Drugi pozytywny efekt wynikający z zastosowania większej grubości warstwy metalu na górnej stronie jest związany z efektem rozpraszania ciepła, co w rezultacie ułatwia dalsze zmniejszenie rezystancji termicznej "Rth(j-c)" oraz redukcję impedancji termicznej "Zth(j-c)" dzięki zwiększonej pojemności cieplnej.

Optymalizacja właściwości IMB dla wyższego napięcia izolacji

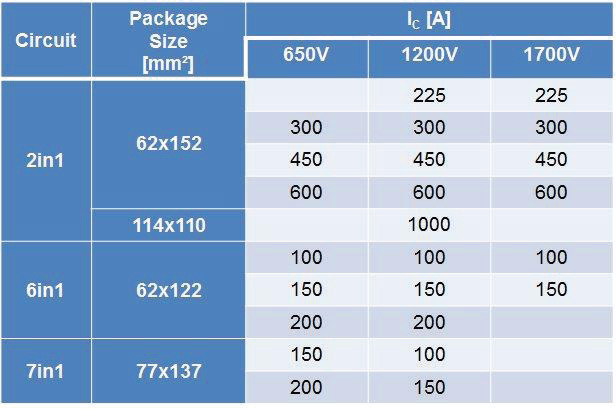

Pełny wybór modułów IGBT 7. generacji typu NX znajduje się w Tabeli 2. Napięcie izolacji dla modułów klasy 650V i 1200V wynosi Viso=2,5kV AC przez 1 minutę; dla modułów klasy 1700V napięcie izolacji wynosi Viso=4kV AC przez 1 minutę.

Tabela 2: Linia modułów IGBT 7. generacji typu NX

Przykładem opakowania modułu jest przedstawiony na Rysunku 3. Ten sam rozmiar opakowania (62mm x 152mm) jest stosowany dla modułów 2in1 o prądzie 600A dla wszystkich trzech klas napięcia: 650V, 1200V i 1700V. Aby osiągnąć ten sam znamionowy prąd modułu 600A przy Vces=1700V i Viso=4kV w tym samym rozmiarze opakowania o śladzie 62mm x 152mm, konieczne było ulepszenie IMB. Konieczne było zwiększenie konduktywności cieplnej warstwy izolacyjnej w celu zrekompensowania dodatkowej grubości warstwy izolacyjnej potrzebnej dla Viso=4kV.

Rysunek 3: Szkic opakowania modułu IGBT NX-type 2in1 o prądzie 600A dla 650V, 1200V i 1700V

Warstwa izolacyjna IMB składa się z żywicy i cząstek ceramicznych. Aby poprawić przewodnictwo cieplne, konieczne jest zwiększenie obszaru ścieżki przewodzenia ciepła w obrębie warstwy izolacyjnej (reprezentowanej tutaj przez stosunek cząstek ceramicznych do ilości żywicy, im wyższy stosunek cząstek ceramicznych, tym lepsze przewodnictwo cieplne, i vice versa). Jednakże, dla ustalonej objętości, jeśli stosunek cząstek ceramicznych do ilości żywicy jest zwiększany, ilość żywicy zmniejsza się. Ta zmniejszona ilość żywicy prowadzi do obniżonej lepkości i w konsekwencji utrudnia wydajność procesu produkcyjnego IMB. Ponadto, jeśli stężenie objętościowe cząstek ceramicznych przekracza wartość krytyczną, zdolność do wytrzymywania napięcia przebicia dielektrycznego drastycznie maleje. Dlatego ilość cząstek ceramicznych, ilość żywicy i rozkład rozmiaru cząstek ceramicznych muszą być starannie dostosowane, aby osiągnąć dobrze wyważone charakterystyki warstwy izolacyjnej. Dzięki dostosowanemu składowi materiału żywicznego i zoptymalizowanemu procesowi wytwarzania IMB, udało się poprawić zarówno przewodnictwo cieplne, jak i zdolność do wytrzymywania napięcia, co znajduje odzwierciedlenie w udanej realizacji modułów klasy 1700V typu NX [3].

Rysunek 4: Wyniki pomiarów rezystancji cieplnej IMB przy różnej grubości warstwy izolacyjnej

Rysunek 4 przedstawia wyniki pomiarów rezystancji cieplnej IMB w zależności od grubości warstwy izolacyjnej z żywicy. Całkowita rezystancja cieplna IMB jest około 35% lepsza w porównaniu z konwencjonalnym IMB, ponieważ przewodnictwo cieplne warstwy izolacyjnej z żywicy zostało zwiększone o 50%. Początkowe napięcie częściowego wyładowania (PDIV) nowego IMB wykazuje prawie taką samą zależność od grubości warstwy jak konwencjonalne IMB. Oznacza to, że zaproponowane IMB potwierdzono, że posiada równoważne PDIV i charakterystyki izolacyjne, jednocześnie mając poprawione przewodnictwo cieplne.

Rysunek 5: Przykład udoskonalonego modułu IGBT 1700V z nowym IMB

Przykład możliwego zmniejszenia rozmiaru opakowania dzięki udoskonalonemu IMB przedstawiono na Rysunku 5. Dla poprzedniej generacji 6th 600A/1700V moduł miał ślad opakowania o wymiarach 122mm x 152mm; nowa generacja NX-type ma ślad o wymiarach 62mm x 152mm, co stanowi redukcję o 49%.

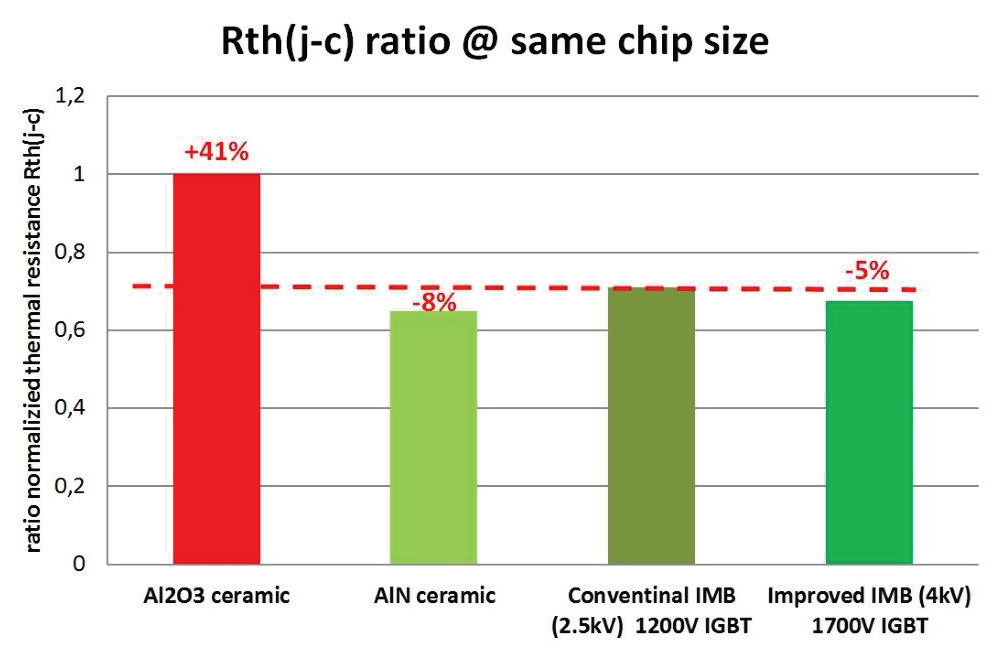

Rysunek 6 przedstawia podsumowanie charakterystyk nowego i konwencjonalnego IMB. Potwierdzono, że rezystancja cieplna nowego IMB dla modułu 1700V jest około 5% lepsza niż dla konwencjonalnego IMB dla modułu 1200V.

Rysunek 6: Porównanie rezystancji cieplnej Rth(j-c) ratio

Z drugiej strony, nowe IMB może również potencjalnie zmniejszyć rezystancję cieplną dla modułów IGBT o napięciach 650V i 1200V. Taka kombinacja układów 7. generacji o niskiej stratności i zaproponowanej udoskonalonej technologii SLC umożliwiłaby dalsze zwiększenie gęstości prądu w modułach. Obecnie ta opcja jest przedmiotem badań.

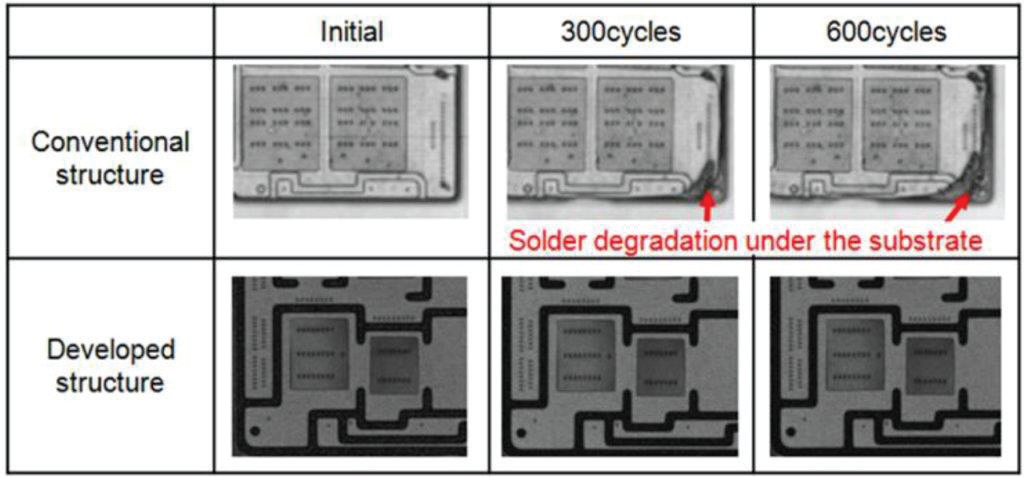

Wysoka zdolność do cyklicznego obciążania termicznego

Technologia SLC (Superior Layer Connection) wykorzystuje warstwy o dopasowanych wartościach CTE, jak opisano powyżej. Dodatkowo, żywiczne zabezpieczenie epoksydowe może zmniejszyć naprężenia na warstwie lutu pod chipem. [4] Zapewnia to większą niezawodność podczas cykli cieplnych i termicznych. Rysunek 7 przedstawia obrazy tomografii akustycznej skaningowej (SAT) po przeprowadzeniu testu cykli cieplnych (-40~+125°C) dla stanu początkowego, po 300 cyklach i po 600 cyklach. W przypadku struktury konwencjonalnej nastąpiło pogorszenie się warstwy lutu pod podłożem ceramicznym po 300 cyklach. Natomiast nowa struktura z zabezpieczeniem DP posiada warstwę lutu tylko pod chipem i nie zaobserwowano pogorszenia po 600 cyklach. Wynik ten jest wynikiem eliminacji warstwy lutu pod podłożem i wykorzystania warstwy żywicy epoksydowej.

Rysunek 7: Obrazy SAT dla różnej liczby cykli

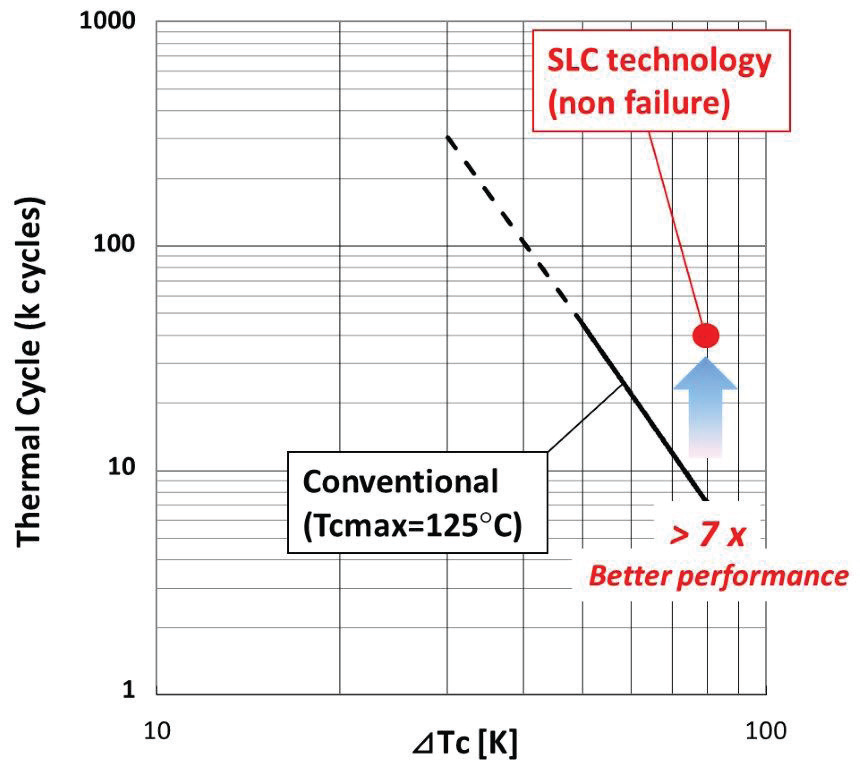

Rysunek 8 przedstawia wynik testu cykli termicznych (ΔTc=80K (+45~+125°C)). Nowo opracowana struktura była testowana do 40 000 cykli i dotąd nie uległa uszkodzeniu. Z kolei struktura konwencjonalna miała pogorszenie się warstwy lutu pod podłożem (podobnie jak w wyniku cykli cieplnych). Na podstawie tego wyniku można stwierdzić, że nowe opakowanie z żywicą DP i IMB dramatycznie zwiększa żywotność cykli termicznych w porównaniu do struktury konwencjonalnej. Aspekt ten wynika z eliminacji warstwy lutu pod izolatorem i tym samym zmniejszenia naprężeń na warstwie lutu pod chipami.

Rysunek 8: Wynik testu cykli termicznych dla technologii SLC

Technologia SLC oferuje opakowanie wolne od "wypompowywania"

Oporność termiczna między złączem a obudową została skutecznie zmniejszona dzięki udoskonalonemu IMB (jak wyjaśniono powyżej). Aby osiągnąć wyższą gęstość mocy i wysoką niezawodność, należy zoptymalizować oporność termiczną Rth(c-s) między płytą podstawową a radiatorami.

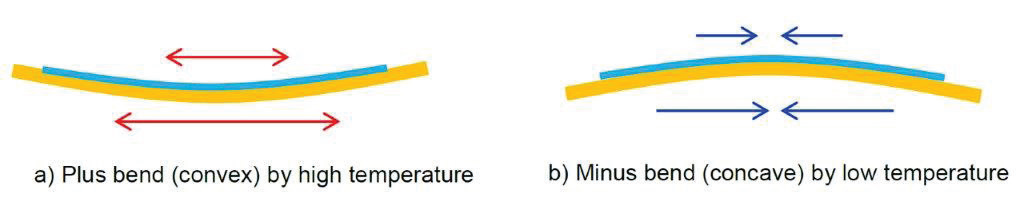

W ogólności, materiały interfejsowe termiczne są stosowane między płytą podstawową modułu a żebrami chłodzącymi, aby uzyskać poprawiony kontakt termiczny, a ich parametry (takie jak grubość, wydajność, właściwości materiałowe) mają wpływ na zdolność odprowadzania ciepła i niezawodność [5]. Z drugiej strony, powszechnie wiadomo, że kształt płyty podstawowej modułu mocy ulega deformacji pod wpływem zmian temperatury generowanych przez straty mocy w układach IGBT i diodowych. Ta mała, ale powtarzalna deformacja płyty podstawowej wypycha materiał interfejsu termicznego i nazywana jest "zjawiskiem wypompowywania". Aby zapewnić długoterminową stabilność materiału interfejsu termicznego, konieczne jest opracowanie zaawansowanej struktury opakowania, która zapobiega odkształceniu płyty podstawowej podczas ciągłego cyklu temperaturowego.

Struktura konwencjonalna modułu mocy jest przedstawiona na rysunku 2, a ich składniki wraz z ich współczynnikami rozszerzalności cieplnej (CTE) są opisane w Tabeli 1. W tej strukturze ceramika, lut i płyta podstawowa miedziana, które są składnikami podstawy modułu, mają różne wartości CTE. Gdy temperatura obudowy zmienia się w wyniku wydzielania ciepła przez różne układy IGBT/FWD, każdy składnik rozszerza się i kurczy w różnym stopniu ze względu na różne wartości CTE. Ostatecznie, między różnymi warstwami powstają różnice naprężeń, tak jak w przypadku typowych struktur dwumetalowych. To zjawisko jest przyczyną odkształcenia płyty podstawowej.

Powtarzające się zmiany temperatury w module mocy powodują powtarzalne odkształcenie płyty podstawowej, jak pokazano na rysunku 9 (a) i (b). To odkształcenie wypycha materiał interfejsu termicznego. Zjawisko to powoduje nieskuteczny kontakt termiczny między płytą podstawową a radiatorami. Powoduje to pogorszenie Rth(c-s) i zdolności odprowadzania ciepła modułu mocy. Konsekwencją jest przyspieszone starzenie się modułu mocy, a w najgorszym przypadku - jego termiczne zniszczenie, gdy temperatura złącza przekroczy maksymalną dopuszczalną wartość.

Rysunek 9: Zjawisko odkształcenia płyty podstawowej

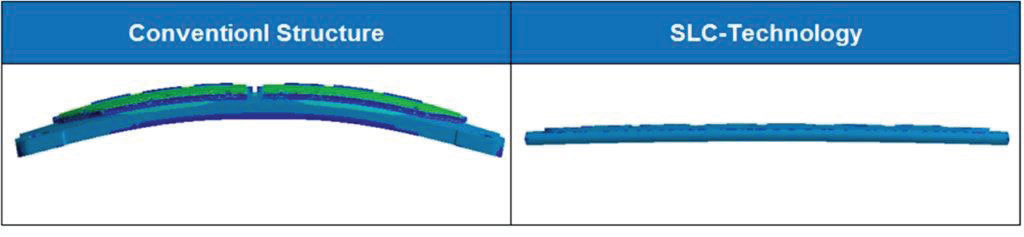

Nowa struktura opakowania może dramatycznie zmniejszyć różnicowe naprężenia między materiałami składowymi modułu poprzez dopasowanie ich wartości CTE. Wewnętrzna struktura opakowania oraz ich wartości CTE są opisane w Tabeli 1 i Rysunku 2. Ta dobrze zrównoważona (pod względem wartości CTE) struktura powoduje znacznie mniejsze odkształcenie płyty podstawowej spowodowane zmianami temperatury w porównaniu ze strukturą konwencjonalną. Rysunek 10 przedstawia wynik analizy naprężeń (metoda elementów skończonych) dla składników płyty podstawowej (odpowiednio dla struktury konwencjonalnej i nowej struktury). Wielkość przemieszczeń pokazanych na Rysunku 10 została powiększona przez ten sam czynnik, aby różnice były bardziej widoczne.

Wyniki symulacji pokazują, że nowa struktura z materiałem żywicznym ma poprawioną odpowiedź na odkształcenie płyty podstawowej podczas zmian temperatury.

W celu weryfikacji eksperymentalnej, pionowe przemieszczenie środka płyty podstawowej zostało zmierzone przy trzech różnych temperaturach otoczenia kontrolowanych przez komorę środowiskową. Długość odniesienia wynosiła 91 mm w kierunku podłużnym. Przemieszczenie zmierzone podczas zmiany temperatury od 25°C do 125°C wyniosło tylko 13,4 μm, co oznacza, że nie było znaczącego odkształcenia płyty podstawowej. W rzeczywistej ocenie z użyciem typowego materiału interfejsu termicznego nie zaobserwowano wypompowywania po 300 cyklach cieplnych (-40°C ~ +125°C).

Potwierdzono, że nowa struktura modułu mocy, która ma dopasowany współczynnik rozszerzalności cieplnej między sąsiednimi warstwami, minimalizuje odkształcenie płyty podstawowej podczas cykli temperaturowych i tym samym znacznie zmniejsza możliwość wystąpienia zjawiska wypompowywania.

Rysunek 10: Wyniki symulacji metodą elementów skończonych odkształcenia płyty podstawowej

Podsumowanie

Udoskonalona technologia SLC umożliwia rozszerzenie oferty modułów IGBT serii 7. generacji NX do klasy 1700V poprzez wykorzystanie wyższego napięcia izolacji i lepszej przewodności cieplnej udoskonalonego IMB. Ta technologia umożliwia rozwinięcie modułu 600A/1700V o wymiarach 122x62mm².

Technologia SLC oferuje również znacznie poprawioną zdolność do cyklowania temperatury w połączeniu z eliminacją zjawiska wypompowywania. Układy chipów 7. generacji zapewniają doskonałą sprawność poprzez redukcję strat mocy. Połączenie tego zestawu układów chipów z technologią SLC umożliwia stworzenie nowo opracowanego układu IGBT serii 7. generacji NX, który doskonale odpowiada wymaganiom systemów elektroniki mocy, takim jak wysoka sprawność, wysoka gęstość mocy i wysoka niezawodność.

Źródła

[1] T. Radke et.al. “7th gen. IGBT and Diode chipset enabling highest performance power modules”, Bodo’s Power Systems, June 2015, p.30-32

[2] T. Radke et al., “More Power and Higher Reliability by 7th Gen. IGBT Module with New SLC-Technology”, Bodo’s Power Systems, August 2015, p.30-32

[3] T. Takahashi, et al: “A 1700V-IGBT module and IPM with new insulated metal baseplate (IMB) featuring enhanced isolation properties and thermal conductivity”, PCIM Europe 2016

[4] S. Asada, et al: “Resin Encapsulation Combined with Insulated Metal Baseplate for Improving Power Module Reliability”, PCIM Europe 2016,

[5] J. Yamada, et al:”Pumping out failure free package structure”, PCIM Europe 2016,

Leave a comment