Musisz być zalogowany/a

Moduły LV100 IGBT zapewniające najlepszą wydajność w zastosowaniach odnawialnych i przemysłowych

Moduły LV100 IGBT zapewniające najlepszą wydajność w zastosowaniach odnawialnych i przemysłowych

Łatwe projektowanie przemiennika odnawialnego o napięciu 1500 VDC z wyższą gęstością mocy możliwe dzięki nowemu modułowi IGBT klasy 2.0 kV LV100

Użycie modułów mocy IGBT o napięciu blokady 1700 V do aplikacji 1500 VDC niesie ze sobą wiele ryzyk nieprzewidywanych awarii przetworników. Zamiast tego, nowo opracowany moduł IGBT klasy 2.0 kV umożliwia niezawodne i wydajne wykorzystanie prostych topologii dwupoziomowych w systemach przemienników odnawialnych o napięciu 1500 VDC. Moduł 2.0 kV oferuje konkurencyjne rozwiązanie dzięki uproszczonemu projektowi i układowi przemiennika, większej gęstości mocy i wysokiemu poziomowi skalowalności.

Przez T. Radke, N. Soltau Mitsubishi Electric Europe B.V., Ratingen, Niemcy S. Miyahara, Mitsubishi Electric Corporation, Fukuoka, Japonia

Tradycyjnie dostępne moduły IGBT o napięciu blokady 1700 V są projektowane pod kątem wymagań dotyczących aplikacji sterowania silnikiem w sieciach 690 VAC, gdzie napięcie linki DC wynosi zazwyczaj około 970 V i maksymalnie poniżej 1200 V. W przypadku aplikacji odnawialnych wymagane jest wyższe napięcie linki DC sięgające 1500 V, które stanowi granicę dyrektywy niskiego napięcia (2014/35/UE). W związku z tym opracowano i oceniono nowy moduł IGBT klasy 2.0 kV w obudowie LV100 pod kątem wymagań aplikacji odnawialnych, takich jak konwertery energii fotowoltaicznej i wiatrowej. Nowe rozwiązanie modułu IGBT klasy 2.0 kV zostało porównane z dostępnymi opcjami, takimi jak moduły IGBT klasy 1700 V lub 1200 V, pod kątem strat mocy, temperatury pracy, gęstości mocy, ograniczeń mechanicznego projektowania i stabilności długoterminowego zniekształcenia prądu stałego (LTDS).

Tło rozwoju modułów IGBT klasy 2.0 kV

W ostatnich latach napięcie stałe wynoszące 1500 V stało się standardem dla elektrowni fotowoltaicznych o dużej skali. Przerysowanie paneli fotowoltaicznych prowadzi do zwiększenia napięcia MPP (punktu mocy maksymalnej) i nawet do osiągania ciągłej pracy na poziomie 1400 V dla centralnych falowników fotowoltaicznych [1]. W przekształtnikach wiatrowych o klasycznym napięciu 690 VAC, wymagane jest napięcie linki DC przekraczające 1200 VDC, biorąc pod uwagę zapotrzebowanie na moc bierną [2]. Ponadto, zdarzenia sieciowe, takie jak przetrwanie przy wysokim napięciu, mogą powodować wyższe napięcia linki DC na krótką metę. Ponadto, wyższe napięcia wyjściowe przekształtników wiatrowych, takie jak np. 900 VAC, są brane pod uwagę w celu obniżenia kosztów systemu [1]. Dlatego w przekształtnikach wiatrowych napięcia zbliżają się do granicy dyrektywy niskiego napięcia wynoszącej 1500 VDC / 1000 VAC. Podobny trend występuje w przypadku systemów magazynowania energii w bateriach. Ze względu na ograniczenie modułów mocy IGBT klasy 1700 V w takich warunkach pracy, konieczne jest wprowadzenie nowego modułu IGBT klasy 2.0 kV umożliwiającego niezawodną pracę przemiennika dwupoziomowego przy wymaganych napięciach linki DC.

Ograniczenia modułów mocy 1700 V

Napięcie 1700 V jest uznawaną klasą napięcia dla modułów mocy IGBT, zwłaszcza ponieważ są one dobrze przystosowane do systemów 690 VAC, które często są stosowane w wysokomocowych aplikacjach przemysłowych. Jednak w przypadku zastosowania w aplikacji 1500 VDC istnieją wysokie ryzyka, dlaczego nie należy używać IGBT o napięciu 1700 V.

Jeden z dobrze znanych i zrozumianych mechanizmów awarii to spontaniczne uszkodzenie spowodowane przez cząstki kosmiczne. Chodzi tutaj o cząstki, które powstają w wyniku promieniowania kosmicznego i przenikają przez atmosferę Ziemi, oddziałując na półprzewodnik w modułach mocy. Istnieje pewne prawdopodobieństwo, że ta interferencja może spowodować uszkodzenie półprzewodnika. Ważne jest zauważenie, że awaria spowodowana cząstkami kosmicznymi jest awarią losową, która może wystąpić w dowolnym momencie z pewnym prawdopodobieństwem. To prawdopodobieństwo pozostaje stałe przez cały okres eksploatacji, w przeciwieństwie do awarii wynikających z zużycia, których prawdopodobieństwo wzrasta wraz z czasem pracy modułu mocy.

Prawdopodobieństwo awarii spowodowanych cząstkami kosmicznymi zależy głównie od klasy napięcia modułu mocy i zastosowanego napięcia. Prawdopodobieństwo awarii, a właściwie wskaźnik awaryjności, jest mierzony w laboratorium i ostatecznie wyrażany jako zdolność do pracy LTDS [8]. Te badania pokazują, że zdolność do pracy LTDS modułów mocy o napięciu 1700 V jest niewystarczająca do zastosowań z napięciem 1500 VDC. Praca przy napięciu 1400 V - 1500 V prowadzi do losowych awarii w terenie z nieakceptowalnie wysokimi wskaźnikami awaryjności. Będzie to omówione dalej poniżej.

Oprócz awarii spowodowanych cząstkami kosmicznymi, kolejnym ograniczeniem przy pracy modułów mocy przy wysokim napięciu linki DC jest szczytowe przepięcie. Podczas wyłączania modułu mocy, występuje przejściowe przepięcie spowodowane inherentnym indukcyjnościami w obwodzie głównym, które składają się z pasożytniczej indukcyjności modułu mocy, szyn i kondensatorów DC. To napięcie sumuje się z napięciem linki DC. Suma napięcia linki DC i przepięcia przejściowego musi zawsze być niższa od napięcia przebicia półprzewodnika. Staje się oczywiste, że gdy moduł mocy IGBT o napięciu 1700 V jest używany przy napięciu 1500 V, zapas dla przepięcia wynosi tylko 200 V.

To jest możliwe tylko technicznie, jeśli uwzględni się znaczne ograniczenie prądu oraz znaczne zmniejszenie prędkości przełączania. W rezultacie wzrasta stratność w półprzewodniku, spada sprawność przekształtnika, a moc wyjściowa przekształtnika musi zostać zmniejszona.

Biorąc pod uwagę awarie spowodowane cząstkami kosmicznymi oraz ograniczenie przepięcia, staje się oczywiste, że moduły mocy klasy 1700 V nie są odpowiednie do opracowania przekształtników z napięciem linki DC wynoszącym 1500 V. Ryzyko opracowania przekształtnika niewiarygodnego, niesprawnościowego i ogólnie niew konkurencyjnego jest oczywiste.

Moduł mocy 2.0 kV firmy Mitsubishi

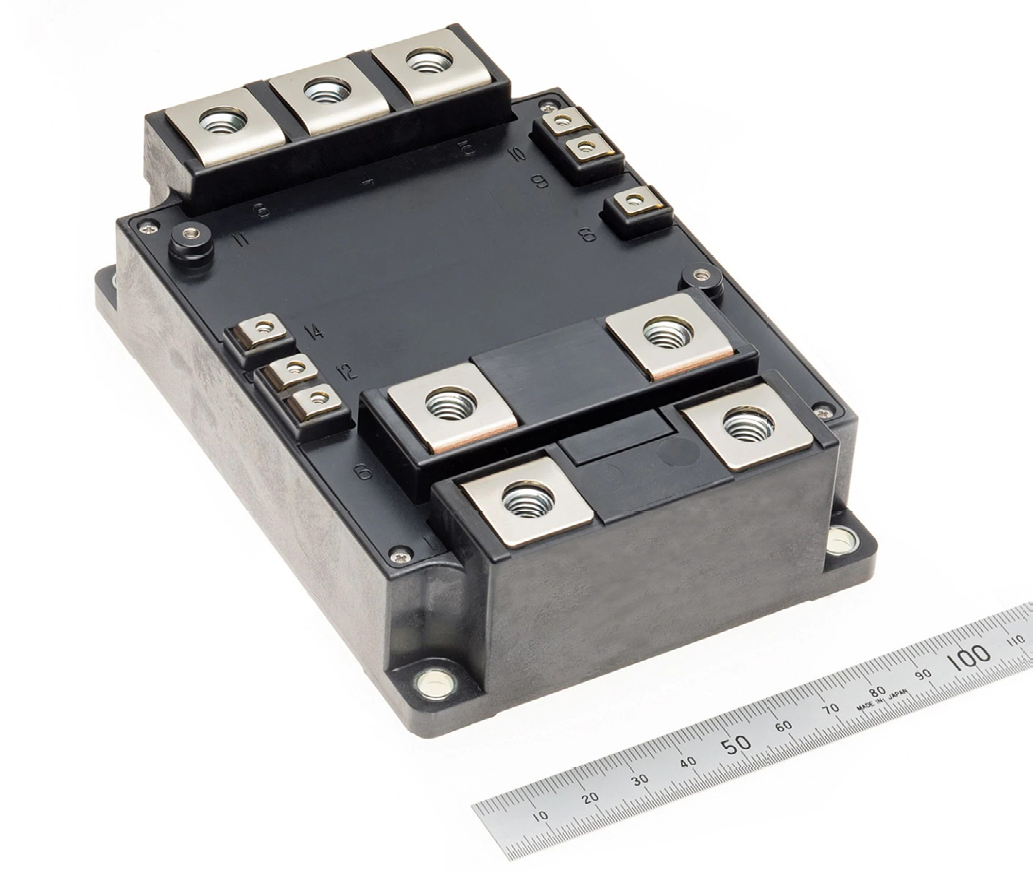

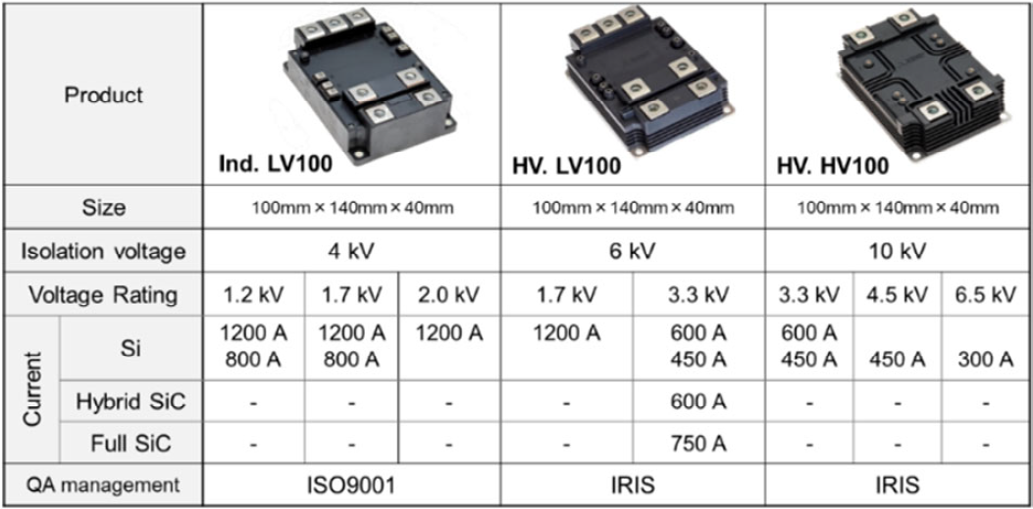

Rozwiązaniem firmy MITSUBISHI ELECTRIC dla przekształtników z napięciem linki DC do 1500 V jest nowo opracowany moduł mocy T-Series 2.0 kV. Moduł mocy wykorzystuje najnowsze 7. generacji IGBT i diodę RFC (Relaxed Field at Cathode). Wraz z nowoczesnym opakowaniem LV100, jak pokazano na rysunku 1, moduł mocy oferuje wysoką gęstość mocy i uproszczone połączenie równoległe. Nowy moduł CM1200DW-40T o napięciu 2.0 kV rozszerza kompleksową gamę LV100 i HV100, jak pokazano w tabeli 1.

Zdjęcie 1: Nowy moduł mocy 2.0 kV w opakowaniu LV100

Tabela 1: Asortyment LV100 i HV100

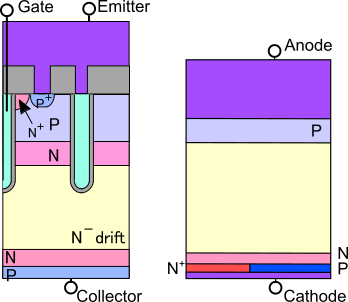

Schematyczny przekrój układu czipów IGBT i diody przedstawiono na rysunku 2. Struktura diody RFC z lekko stopniowo domieszkowanym cienkim buforem LPT(II) N, z kombinacją płytkiej warstwy N+ i warstwy P po stronie katody, przyczynia się do wystarczających charakterystyk blokujących przy napięciu 2.0 kV i niskim napięciu przewodzenia. Struktura diody RFC pozwala na tłumienie oscylacji przy wysokim napięciu linki DC bez ofiarowania niskiej charakterystyki Err vs. VF [7].

Zdjęcie 2: Widok przekroju czipu IGBT 7. generacji (lewo) i czipu diody RFC (prawo)

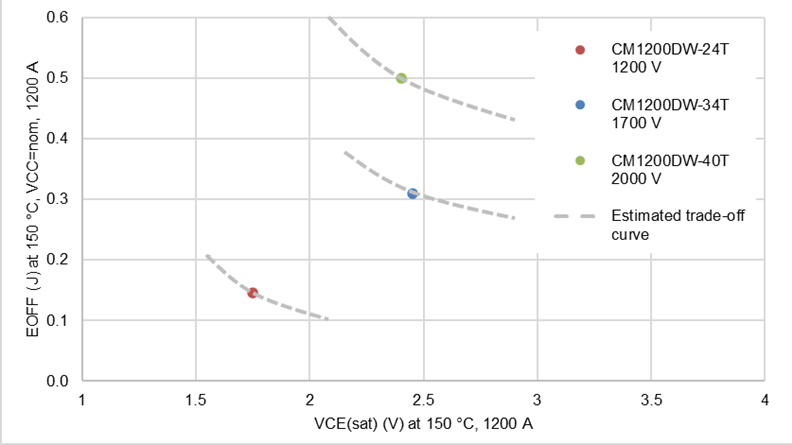

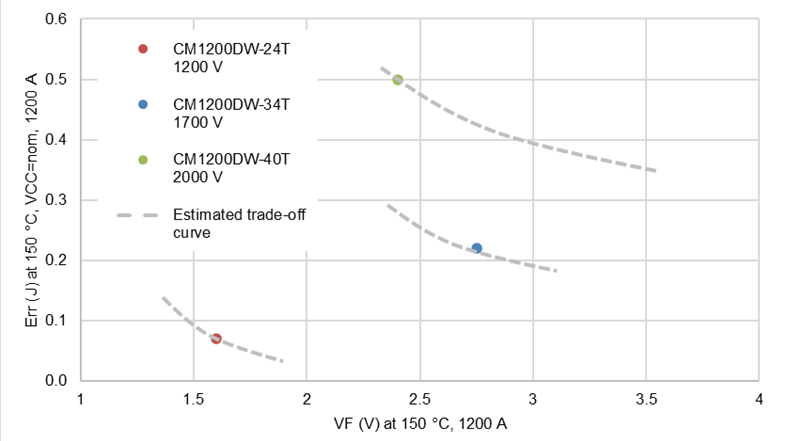

Wzrost zdolności blokowania napięcia z 1700 V do 2.0 kV wiąże się z przewidywanym wzrostem napięcia przewodzenia i/lub energii przełączania. Ten efekt został dokładnie zbadany podczas opracowywania modułu mocy 2.0 kV. Rysunek 3 przedstawia zależność napięcia przewodzenia IGBT VCEsat od energii wyłączania Eoff dla różnych klas napięcia. Możemy zauważyć, że krzywe kompromisowe dla różnych klas napięcia zostały przesunięte, ale dla modułu 2.0 kV udało się utrzymać podobne napięcie przewodzenia VCEsat jak dla urządzenia o napięciu 1700 V. Rysunek 4 pokazuje podobnie napięcie przewodzenia diody Vf w zależności od energii odzyskiwania wstecznego Err. W przypadku ostatecznego projektu modułu mocy 2.0 kV wybrano diodę o niskim napięciu przewodzenia.

Zdjęcie 3: Charakterystyki kompromisowe różnych klas napięcia IGBT

Zdjęcie 4: Charakterystyki kompromisowe różnych klas diod

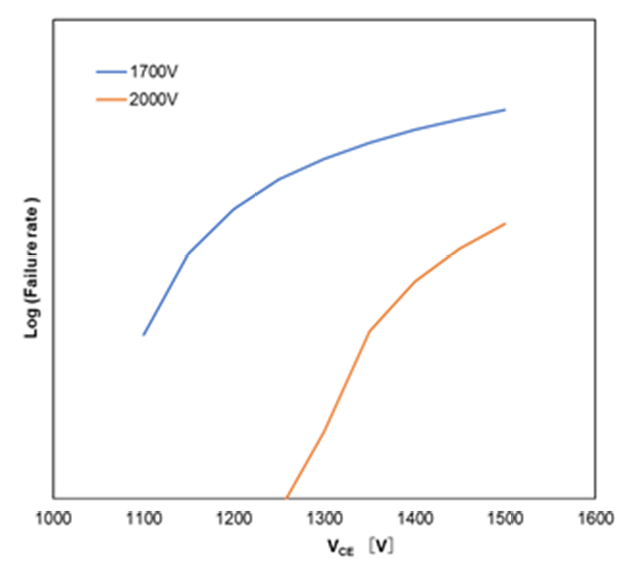

Jak wspomniano wcześniej, dla modułów mocy o napięciu 1700 V, długoterminowa stabilność DC (LTDS) jest jednym z ograniczeń dla zastosowań o napięciu 1500 V. Teraz, rysunek 5 pokazuje porównanie zmierzonej wskaźnika awaryjności dla urządzenia 1700 V i nowego urządzenia 2.0 kV. Jak pokazują pomiary, zdolność LTDS nowego urządzenia 2.0 kV została znacznie poprawiona.

Zdjęcie 5: Krzywe LTDS dla prądu 1200 A dla modułów mocy różnych klas napięcia

Zdjęcia 3 do 5 ładnie pokazują kompromis między stratami urządzeń mocy a zdolnością LTDS. Jesteśmy przekonani, że moduł mocy 2.0 kV to efektywne, wytrzymałe i dobrze wyważone rozwiązanie dla wielu zastosowań o napięciu 1500 VDC.

Porównanie z topologią 3-poziomową

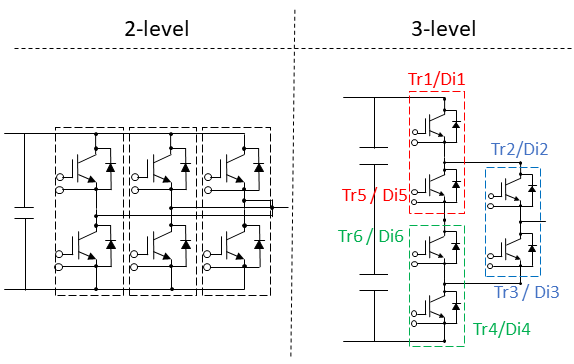

Jak wyjaśniono, 2-poziomowa topologia oparta na IGBT o napięciu 1700 V jest uważana za niewiarygodną ze względu na niewystarczające marginesy i wysoką wskaźnik awaryjności wywołany przez promieniowanie kosmiczne. Konwencjonalnie, stosuje się 3-poziomową (A)-NPC-topologię opartą na IGBT o napięciu 1200 V do inwerterów o napięciu 1500 VDC. To konwencjonalne podejście zostało poddane testom porównawczym z nowym, uproszczonym rozwiązaniem 2-poziomowym opartym na nowym moduł LV100 IGBT klasy 2.0 kV.

a) Warunki zastosowania

Najpopularniejszym dostępnym rozwiązaniem dla inwerterów o napięciu 1500 VDC jest topologia 3-poziomowa oparta na IGBT o napięciu 1200 V.

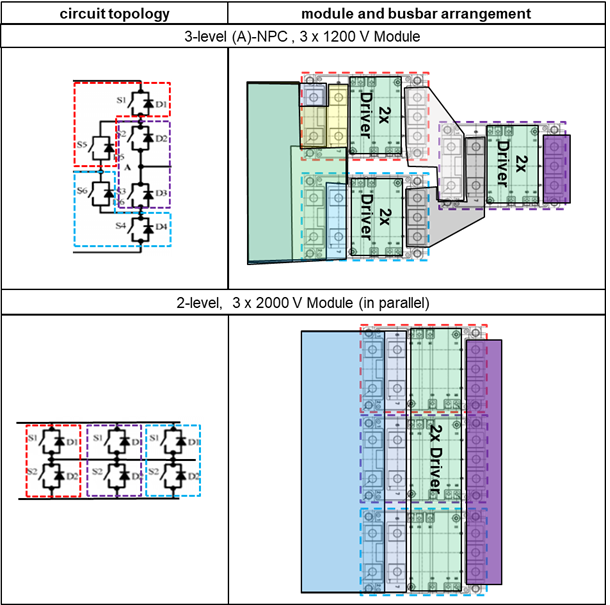

Zdjęcie 6: Topologie obwodu

W związku z tym przeprowadzono testy porównawcze i ocenę, porównując topologię 3-poziomową opartą na 3 modułach LV100 CM1200DW-24T o prądzie 1200 A/1200 V z modułem CM1200DW-40T o napięciu 2.0 kV w konfiguracji potrójnej równoległej. Nominalne ograniczenie napięcia DC-link jest określane przez dyrektywę dotyczącą niskiego napięcia, przy VDC=1500 V. Do oceny strat mocy, zostało wybrane nieco niższe napięcie VDC=1400 V dla pracy ciągłej. Jako metodę chłodzenia przyjęto chłodzenie cieczą, które jest powszechnie stosowane w systemach konwerterów wiatrowych. Wybrano współczynnik mocy równy 1 i częstotliwość przełączania równą 2.5 kHz, co są typowe wartości dla centralnych jednostek inwerterów PV i wiatrowych stron sieciowych konwerterów. Dla rozwiązania 3-poziomowego została wybrana połowa częstotliwości przełączania, czyli 1.25 kHz, ze względu na taki sam spadek prądu przy uwzględnieniu porównywalnych wartości indukcyjności filtru. Szczegółowe warunki pracy są opisane w tabeli 2.

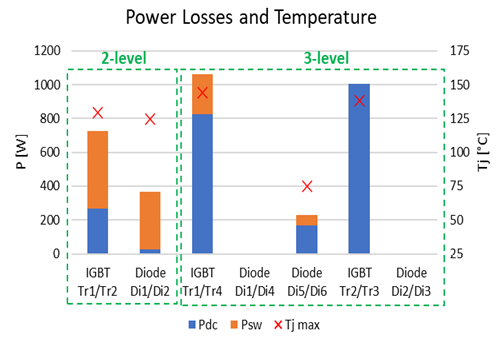

b) Straty mocy i wydajność termiczna

W tych warunkach oceniono straty i temperatury. Wynik przedstawiono na Zdjęciu 7. Można zauważyć, że maksymalna temperatura złącza próbki 1200 A/2.0 kV LV100 (CM1200DW-40T) wynosi 129°C, co jest znacznie poniżej ograniczeń

| Warunki | Topologia 3-poziomowa (A-NPC) |

Topologia 2-poziomowa (potrójnie równoległa) |

|---|---|---|

| VECS | 1200 V | 2000 V |

| łączenie równoległe | - | 3 sztuki |

| Liczba modułów na inwerter | 9 (3 x 3) | 9 |

| Pout [kW] | 1800 | 1800 |

| Iout [Arms] | 1212 | |

| Iout [Arms] / Moduł | 1212 | 404 |

| VCC [V] | 1400 | |

| Vout [Vrms] | 857 | |

| cos(ɸ) | 1 | |

| fc [kHz] | 1.25 | 2.5 |

| metoda modulacji | sinusoidalna | |

| współczynnik modulacji | 1 | |

| fout [Hz] | 50 | |

Tabela 2: Warunki aplikacji

Tvjop=150 °C i Tvjmax=175 °C. Dla modułów 1200 A / 1200 V w konfiguracji 3-poziomowej NPC uwzględniono taką samą wydajność chłodzenia. Jednakże, maksymalne temperatury złączy osiągają 145°C, co jest bliskie określonym limitom temperatury. Wynika to z faktu, że w topologii 3-poziomowej NPC straty koncentrują się w niektórych elementach półprzewodnikowych. Zewnętrzne IGBT Tr1 i Tr4 działają w dużym współczynniku wypełnienia i muszą przewodzić całą amplitudę prądu wyjściowego inwertera, podczas gdy w topologii 2-poziomowej urządzenia równoległe dzielą prąd.

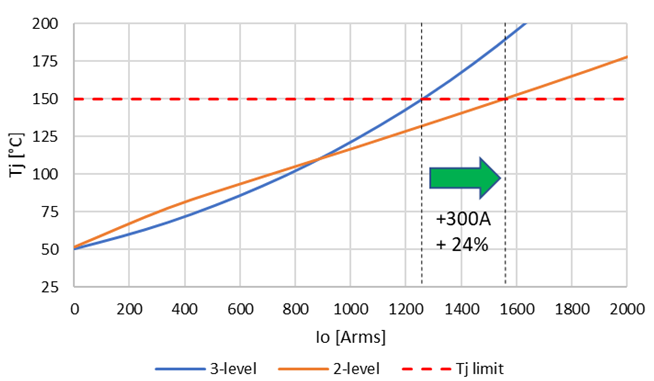

Zdjęcie 7: Wynik oceny strat i temperatury IGBT i diod w przekształtniku 2-poziomowym 2.0 kV oraz przekształtniku 3-poziomowym 1200 V

Jako wynik, straty przewodzenia IGBT Tr1 i Tr4 wynoszą aż 827 W. Ponadto, IGBT Tr1 i Tr4 są również zaangażowane w operację przełączania i należy dodać 235 W strat przełączania. Łączne straty IGBT wynoszą więc 1061 W i są o około 47% wyższe niż straty IGBT 2.0 kV w konfiguracji 2-poziomowej. Ta duża koncentracja strat powoduje wysokie wzrosty temperatury złączy zewnętrznych IGBT w topologii 3-poziomowej. Wysoka temperatura złączy ogranicza całkowitą wydajność mocy wyjściowej przekształtnika. Biorąc pod uwagę limit temperatury złączy wynoszący 150°C w topologii 3-poziomowej, skuteczny prąd wyjściowy RMS musi być ograniczony do 1250 A. Natomiast w topologii 2-poziomowej z próbkami 2.0 kV możliwe jest osiągnięcie 24% wyższego skutecznego prądu wyjściowego RMS wynoszącego 1500 A.

Zdjęcie 8: Maksymalna temperatura złącza a prąd wyjściowy przekształtnika dla topologii 2-poziomowej (3 sztuki połączone równolegle 1200 A/2.0 kV) i topologii 3-poziomowej (3 sztuki 1200 A/1200 V w konfiguracji (A)-NPC)

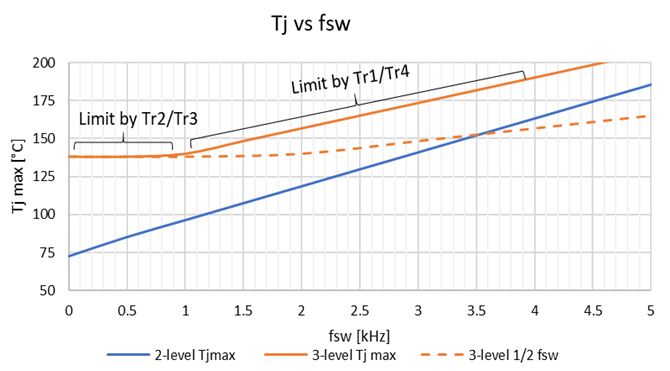

c) Częstotliwość przełączania

Można zauważyć, że w topologii 2-poziomowej 2.0 kV, która działa przy częstotliwości przełączania wynoszącej 2,5 kHz, straty przełączania stanowią dominującą część, sięgającą 69%. Natomiast w topologii 3-poziomowej 1200 V, straty przewodzenia mają główny udział, wynoszący 97,6%. Dlatego zakładano, że przekształtnik 3-poziomowy będzie korzystny dla wyższej częstotliwości przełączania. Przeprowadzono symulację w celu porównania zależności temperatury złączowej dla przekształtników 3-poziomowego i 2-poziomowego. Dla zakresu częstotliwości przełączania do 9 kHz, przekształtnik 2-poziomowy ma niższą temperaturę złącza. Od 0 do 1 kHz, przekształtnik 3-poziomowy jest ograniczony przez temperaturę złączy wewnętrznych IGBT Tr2 i Tr3. Przy współczynniku mocy cos(φ) = 1, straty i temperatury Tr2 i Tr3 są niezależne od częstotliwości przełączania ze względu na czysto straty przewodzenia. Dla częstotliwości przełączania powyżej 1 kHz, zewnętrzne przełączniki Tr1 i Tr4 ograniczają termicznie przekształtnik 3-poziomowy. W przekształtniku 2-poziomowym i przy założonych warunkach, IGBT Tr1 i Tr2 mają najwyższe temperatury. Jednak ze względu na połowę napięcia DC-link w przekształtniku 3-poziomowym, częstotliwość przełączania może być zmniejszona o 50%, aby uzyskać porównywalne falowanie prądu dla tej samej wartości indukcyjności filtru wyjściowego AC jak w przekształtniku 2-poziomowym. Dlatego również to zmniejszenie częstotliwości przełączania zostało uwzględnione dla przekształtnika 3-poziomowego. Wyniki pokazują, że do częstotliwości przełączania 3,5 kHz (2-poziomowy) i 1,75 kHz (3-poziomowy), przekształtnik 2-poziomowy z IGBT klasy 2.0 kV ma niższą temperaturę złącza i większą zdolność prądową. Dla częstotliwości przełączania powyżej 3,5 kHz (2-poziomowy) i 1,75 kHz (3-poziomowy), zastosowanie przekształtnika 3-poziomowego jest korzystne z punktu widzenia temperatury. Podsumowując, wybór najlepszej topologii przekształtnika zależy od częstotliwości przełączania. Za pomocą różnych metod modulacji, takich jak DPWM z niższymi stratami przełączania, punkt przełomowy 3,5 kHz można przesunąć na wyższy poziom częstotliwości przełączania.

Zdjęcie 9: Maksymalna temperatura złącza w zależności od częstotliwości przełączania dla przekształtnika 3-poziomowego i 2-poziomowego. Linia przerywana uwzględnia połowę częstotliwości przełączania dla topologii 3-poziomowej.

Korzyści w projektowaniu przekształtnika

Moduł IGBT klasy 2.0 kV w obudowie LV100 umożliwia zastosowanie prostego przekształtnika 2-poziomowego dla przekształtników o napięciach stałych do 1500 V. Unikając bardziej złożonej topologii 3-poziomowej, projektowanie może zostać uproszczone.

a) Cewka komutacyjna

Cewki komutacyjne w topologii 3-poziomowej mają tendencję do większych wartości, przekraczających 100 nH [6], ponieważ zaangażowane są większe ilości połączonych szeregowo urządzeń. Szczególnie komutacje pomiędzy kilkoma modułami z wyższymi indukcyjnościami powodują wyższe szczyty napięcia wyłączania [6]. W topologii 2-poziomowej, można łatwo osiągnąć niskie wartości indukcyjności komutacyjnej, korzystając z pakietu LV100 [3] i projektując układy zespolonej szyny prądowej.

b) Sterownik bramki IGBT

Aby sterować przekształtnikiem 3-poziomowym NPC, potrzebne są 4 osobne kanały sterujące bramkami na każdą gałąź fazową. W związku z tym, do całkowitego przekształtnika wymagane są łącznie 12 sygnałów kontrolnych i kanałów sterujących bramkami. Topologia ANPC (aktywny punkt neutralny zacisku) wyposażona jest w 2 dodatkowe aktywne przełączniki IGBT na fazę w części zacisku. Ostatnio, ta topologia A-NPC stała się popularna ze względu na dodatkowe ścieżki komutacji, które pozwalają na zmniejszenie indukcyjności komutacji i współdzielenie strat wewnętrznych przełączników [6]. Jednakże, w przypadku tej topologii, do sterowania jedną gałęzią fazową 3-poziomowego przekształtnika A-NPC potrzebne są 6 oddzielnych kanały sterujące bramkami. W wyniku tego, do całkowitego przekształtnika trójfazowego potrzebne są łącznie 18 kanałów sterujących bramkami. Jest to trzykrotnie więcej niż wymagane 6 kanałów sterujących bramkami dla klasycznego przekształtnika 2-poziomowego. Wymagana moc sterownika bramki na kanał dla przekształtnika 2-poziomowego jest wyższa ze względu na równoległe połączenie modułów. Jednakże, oczekuje się oszczędności poprzez zmniejszenie liczby wymaganych izolowanych źródeł zasilania, elementów izolacji sygnałów (takich jak fotoizolatory, transformatory sygnałowe lub światłowody) oraz elementów realizujących funkcje ochronne (takie jak zwarcie, napięcie zasilania lub aktywne zaciskanie). Ponadto, pakiet LV100 jest specjalnie zaprojektowany do równoległego połączenia modułów mocy [9].

c) Projekt szyny zbiorczej i radiatora

Aby zrealizować topologię 3-poziomową, trzy moduły półmostkowe muszą być połączone na jedną gałąź fazową. Do połączenia modułów potrzebne są dodatkowe szyny zbiorcze. Ponadto, szyna DC musi składać się z trzech warstw zamiast dwóch warstw w przypadku topologii 2-poziomowej. W rezultacie konstrukcja szyny zbiorczej i układu modułów jest bardziej złożona w topologii 3-poziomowej, co można zauważyć na Zdjęciu 10.

W topologii 2-poziomowej moduły mogą być umieszczone w prostym układzie liniowym. Dzięki temu prostemu układowi liniowemu można łatwo osiągnąć chłodzenie wodne za pomocą prostych kanałów chłodzenia pod modułami i układami scalonymi. W przypadku systemu chłodzenia powietrzem, prosty układ liniowy jest korzystny, ponieważ zapewnia jednorodne chłodzenie wszystkich modułów. W projekcie 3-poziomowym umieszczenie modułów na radiatorze musi uwzględniać występowanie indukcyjności pasożytniczej, co nie prowadzi do prostego układu liniowego, jak pokazano na rysunku 10. Dlatego też projekt chłodzenia jest bardziej złożony, a istnieje ryzyko wystąpienia niejednorodnych warunków chłodzenia.

Zdjęcie 10: Przykład rozmieszczenia modułów i szyn zbiorczych wraz z płytą PCB sterownika

d) Skalowalność mocy

Koncepcja obudowy modułu IGBT LV100 została zaprojektowana do pracy równoległej. W tej ocenie rozważano równoległe połączenie trzech modułów, co pozwala osiągnąć moc wyjściową 1800 kW. Oznacza to moc 600 kW na moduł. Wybierając odpowiednią liczbę modułów, moc wyjściowa może być łatwo dostosowywana w krokach 600 kW do aktualnych wymagań aplikacji. Dlatego też, 2.0 kV moduł IGBT w 2-poziomowym inwerterze zapewnia wysoki poziom skalowalności. W przypadku 3-poziomowego inwertera konfiguracja równoległa jest uważana za trudną, ponieważ moduły pracujące równolegle powodują szersze przełączniki i większe odległości w zewnętrznych pętlach komutacji, co powoduje zwiększenie indukcyjności komutacji. Rozmiar kroku mocy przy równoległym połączeniu wynosi 1800 kW, czyli trzykrotnie więcej niż w przypadku systemu 2-poziomowego (600 kW). Dlatego też nie jest możliwe ekonomiczne skalowanie mocy wyjściowej do wartości pośrednich.

Podsumowanie

Pokazano, że nowy moduł CM1200DW-40T 1200 A / 2.0 kV LV100 umożliwia zwiększenie gęstości mocy o 24% w systemach inwerterów odnawialnych o napięciu 1500 VDC w porównaniu z inwerterem 3-poziomowym (A)-NPC. Ponadto, korzystając z topologii 2-poziomowej z modułami IGBT o napięciu 2.0 kV w inwerterach o napięciu 1500 VDC, dostępne są liczne korzyści, takie jak uproszczenie projektu inwertera, niskie indukcyjności pasożytnicze, redukcja liczby kanałów sterowania bramką i wysoki poziom skalowalności. Przeanalizowano straty mocy, LTDS i charakterystyki termiczne modułu IGBT 1200 A / 2.0 kV w obudowie LV100 (CM1200DW-40T) i porównano je z modułami 1200 A / 1200 V (CM1200DW-24T) w konfiguracji 3-poziomowej. Porównanie przeprowadzono w typowych warunkach dla inwertera o napięciu 1500 VDC w przypadku inwertera 2-poziomowego z użyciem modułu o napięciu 2.0 kV, gdzie straty mocy są równomiernie rozłożone, wydajność i gęstość mocy mogą zostać zwiększone o 24% w porównaniu do inwertera 3-poziomowego NPC, w którym straty mocy są nierównomiernie rozłożone między IGBT i głównie generowane w zewnętrznych IGBT.

Źródło

[1] S. Miyahara,et al: “2000V Class IGBT Concept for Renewable Energy Converter”, PCIM Europe 2020,pp. 383-387

[2] H.G.Eckel, D.Wigger: 690 V line side inverters with improved reactive power capability for wind power integration, PCIM Europe 2013, pp. 1374-1382.

[3] T. Radke, et al:” The Next Generation of High Power IGBT Modules”, Bodo’s Power Systems June 2021, pp. 42-45

[4] “CM1200DW-34T datasheet”, Mitsubishi Electric 1200A/1700V Ind. LV100 IGBT Module datasheet, https://www.mitsubishielectric. com/semiconductors/php/oPartProfile. php?FILENAME=cm1200dw-34t_e.pdf&FOLDER=/product/powermodule/ igbt/t_series

[5] “CM1200DW-24T datasheet”, Mitsubishi Electric 1200A/1200V Ind. LV100 IGBT Module datasheet, https://www.mitsubishielectric. com/semiconductors/php/oPartProfile. php?FILENAME=cm1200dw-24t_e.pdf&FOLDER=/product/powermodule/ igbt/t_series

[6] T. Radke, et al, “Low Commutation Inductance Using Standard Half Bridge IGBT Modules in High Power 3-Level (A)-NPC Inverters”, PCIM Europe digital days 2020,pp. 1113-1117

[7] K. Nakamura, Hiroshi Iwanaga, Hiroaki Okabe, Shoji Saito and Kazunari Hatade, “Evaluation of oscillatory phenomena in reverse operation for High Voltage Diodes,” 2009 21st International Symposium on Power Semiconductor Devices & IC’s, 2009, pp. 156-159, doi: 10.1109/ISPSD.2009.5158025.

[8] K. Suzuki et al., “Tight relationship among field failure rate, single event burn-out (SEB) and cold bias stability (CBS) as a cosmic ray endurance for IGBT and diode,” 2018 IEEE 30th International Symposium on Power Semiconductor Devices and ICs (ISPSD), 2018, pp. 184-187, doi: 10.1109/ISPSD.2018.8393633.

[9] N. Soltau et al., "Demands by Future Railway Converters and How They Change Power Semiconductor Modules", Bodo's Power Systems, July 2021, pp. 18-22

Dodaj komentarz