Musisz być zalogowany/a

Moduły IGBT o wysokim napięciu dla zastosowań o dużej mocy i niezawodności

Moduły IGBT o wysokim napięciu dla zastosowań o dużej mocy i niezawodności

Jeśli chodzi o zastosowania o dużej mocy i najwyższych wymaganiach dotyczących niezawodności, HV-IGBT w znanych opakowaniach typu std wciąż jest preferowanym wyborem. W artykule tym wyjaśnione są powody i sposób, w jaki tradycyjne opakowanie to zostało podniesione na wyższy poziom dzięki różnym innowacyjnym technologiom.

Nils Soltau, Eugen Stumpf, Mitsubishi Electric Europe B.V., Ratingen, Niemcy Junya Sakai, Hitoshi Uemura, Mitsubishi Electric Corporation, Fukuoka, Japonia

Wprowadzenie

W drugiej połowie lat 90. rozpoczęto rozwój i komercjalizację modułów mocy IGBT o wysokich napięciach, takich jak 2500 V i 3300 V. Pierwotnie te HV-IGBT zostały zaprojektowane jako zamiennik GTO do zastosowań o dużej mocy i niezawodności, takich jak np. przetworniki trakcyjne w kolejach [1]. Później zaczęto je stosować również w wielu innych zastosowaniach o dużej mocy.

Opakowanie urządzenia, które było używane w tamtym czasie, miało już taki sam kształt jak dzisiejsze moduły mocy HV-IGBT. To znane opakowanie typu std ma prostokątny kształt o wymiarach 190 mm na 140 mm.

Zaletą opakowania typu std jest ogromna pojemność prądowa. Ponadto, jako pojedyncze urządzenie przełączające, oferuje dużą elastyczność dla skomplikowanych topologii przekształtników. Dlatego firma MITSUBISHI ELECTRIC rozwija moduły mocy w opakowaniu typu std, włączając najnowszą technologię układów scalonych i opakowań.

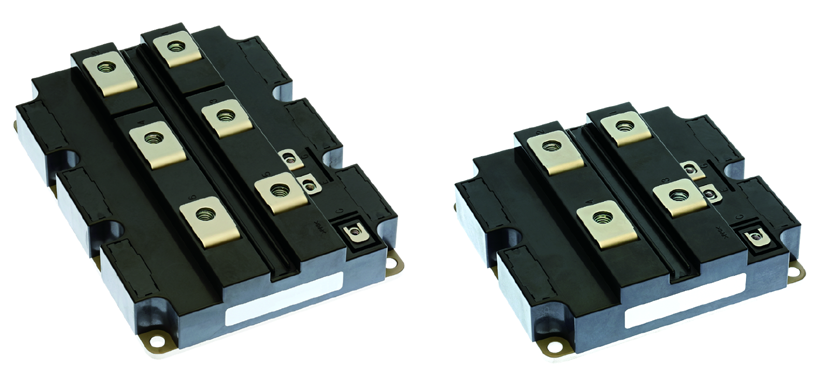

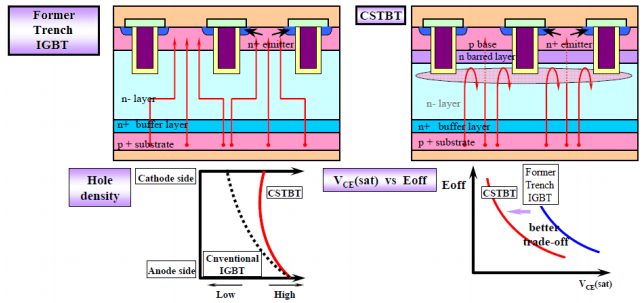

Najnowsze moduły mocy typu std z nowoczesnym układem czipów z serii X są teraz dostępne dla klas napięcia od 1700 V do 6500 V. Rysunek 1 przedstawia różne opakowania typu std. W artykule tym zostanie wyjaśnione, dlaczego i do jakich zastosowań firma MITSUBISHI ELECTRIC opracowała te moduły mocy. Efektywność, gęstość mocy i odporność tych modułów mocy wzrosły w porównaniu z poprzednimi generacjami. Przyjrzymy się kluczowym technologiom umożliwiającym to ulepszenie.

(a) Napięcie izolacji 6 kV

(b) Napięcie izolacji 10,2 kV

Rysunek 1: Opakowanie typu std z najnowszą technologią układów scalonych X-Series o wymiarach 190x140mm² i 130x140mm²

Zastosowania dedykowane modułom HV-IGBT typu std

HVDC

W kontekście przesyłania energii elektrycznej w dużych ilościach, systemy wysokonapięciowe prądu stałego (HVDC) oparte na modułach mocy IGBT stały się dojrzałą technologią. Pozwalają one na bardziej zwartą konstrukcję instalacji i bardziej elastyczną operację w porównaniu do klasycznych systemów przesyłowych opartych na tyrystorach [2]. We współczesnych systemach HVDC prądy przesyłowe prądu stałego osiągają wartości powyżej 2 kA [3] [4].

STATCOM

Odsetek odnawialnych źródeł energii w naszej sieci elektrycznej stale rośnie. Jednocześnie, w związku z celem redukcji emisji CO2, odsetek generacji węglowej maleje. Utrata bezwładności przez duże generatory oraz fluktuacje w generacji energii ze źródeł odnawialnych sprawiają, że stabilizacja sieci elektrycznej staje się trudniejsza. STATCOM-y (Statyczne Kompensatory Synchroniczne) mogą stabilizować sieć poprzez dostarczanie mocy biernej, zdolność do aktywnego filtrowania, redukcję migotania lub stabilizację częstotliwości. STATCOM-y oparte na technologii MMC [5] są wysoce modularne. Poszczególne gałęzie konwertera mogą na przykład dostarczać mocy biernej indukcyjnej lub pojemnościowej o wartości ±400 MVA [6].

Napędy średniego napięcia

Napędy średniego napięcia (MV) umożliwiają regulację prędkości silników i generatorów o dużej mocy w zakresie napięcia 3,3 kV lub wyższym. Systemy napędowe te są stosowane w generacji energii wiatrowej na morzu, młynach, taśmach przenośnikowych, sprężarkach lub napędach statków. Zazwyczaj te napędy mają wysokie wymagania dotyczące niezawodności. Często konieczne jest dwukierunkowe przepływanie energii elektrycznej w celu odzyskiwania energii. W takich napędach średniego napięcia często stosuje się topologie przekształtników wielopoziomowych, takie jak przekształtnik NPC 3-poziomowy [6] lub inne topologie 5- lub 7-poziomowe.

Wszystkie powyższe zastosowania mają wspólną cechę - wymagają modułów mocy IGBT o wysokiej zdolności prądowej. Ponadto, końcowi klienci mają najwyższe oczekiwania dotyczące niezawodności przekształtników i wytrzymałości modułów mocy półprzewodnikowych. Szczególnie w przypadku przekształtników wielopoziomowych, projektowanie szyn zbiorczych staje się wyzwaniem. Dlatego moduły mocy półprzewodnikowych powinny zapewniać jak największą swobodę projektowania przekształtnika.

Trzy powyższe przykłady pokazują, że opakowania typu std wciąż są pierwszym wyborem wielu zastosowań. Opakowania typu std umożliwiają duże prądy wyjściowe, takie jak 2400 A w opakowaniu 130x140 mm². Ponadto, sam kształt opakowania udowodnił swoją przydatność przez dziesięciolecia działania w warunkach terenowych. Opakowanie typu std pierwotnie miało postać pojedynczego modułu mocy "1-w-1". Takie pojedyncze moduły umożliwiają maksymalną swobodę projektowania przekształtnika, co jest szczególnie ważne dla topologii wielopoziomowych.

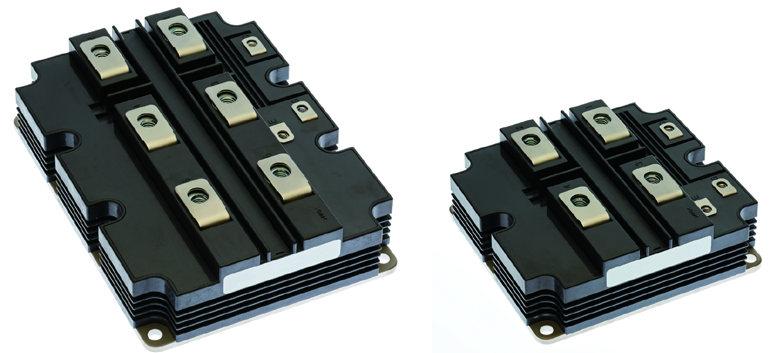

Kolejnym zastosowaniem jest rozwój lub modernizacja istniejących platform przekształtnikowych. Kontur nowych modułów mocy typu std jest zgodny z poprzednimi generacjami modułów mocy. Dlatego łatwo jest przejść na nowszą generację IGBT. Nowsze generacje IGBT umożliwiają wyższe prądy wyjściowe, większą wytrzymałość na cykle pracy zasilania lub większą odporność na wilgoć. Rysunek 2 ilustruje możliwość zwiększenia prądu wyjściowego o 50% lub zmniejszenia rozmiaru do 2/3 dzięki nowej serii X-Series.

Rysunek 2: Poprawa prądu wyjściowego i kompaktowości nowej serii X-Series w porównaniu z poprzednią serią H-Series

Cechy techniczne modułów mocy typu std serii X-Series

CSTBT (III) i dioda RFC

Aktualna generacja modułów mocy wysokonapięciowych wykorzystuje wszystkie zalety układów scalonych 7. generacji, korzystając z technologii CSTBT (III) (Carrier Stored Trench-Gate Bipolar Transistor) w strukturze IGBT i struktury RFC (Relaxed Field of Cathode) w diodzie swobodnej. Oba rodzaje układów scalonych umożliwiają połączenie redukcji strat w stanie ustalonym, strat przełączania i wydajności przełączania. Obie technologie układów scalonych przesuwają granice trójkąta technologicznego, uwzględniając wytrzymałość, niskie całkowite straty mocy i szerokie SOA.

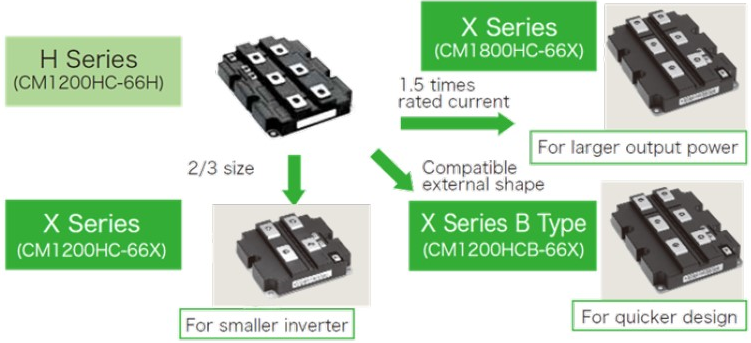

Technologia CSTBT jest znakiem towarowym firmy MITSUBISHI ELECTRIC. Technologia CSTBT powinna być traktowana jako ulepszona technologia struktury rowka w IGBT. Architekturę rowkową w układach mocy wprowadziła firma MITSUBISHI ELECTRIC w 1994 roku, co pozwoliło na redukcję napięcia w stanie włączonym i właściwości wytrzymałościowe w stosunku do IGBT płaskiego [7]. Główną korzyścią wynikającą z użycia IGBT w technologii rowkowej jest eliminacja rezystancji parazytycznej JFET. Ten krok technologiczny w połączeniu z technologią LPT (light punch through) pozwala na znaczną redukcję wartości VCE(sat) w IGBT.

Technologia CSTBT tworzy warstwę n pod bazą pomiędzy rowkami, a warstwa n przechowuje nośniki; w rezultacie rozkład nośników w CSTBT staje się taki sam jak w diodzie. Gęstość nośników mniejszościowych wzrasta, co pozwala na rekombinację, umożliwiając dalszą redukcję strat w stanie ustalonym [8]. Rysunek 3 przedstawia różnice między konwencjonalną technologią rowkową a technologią CSTBT zaproponowaną przez firmę MITSUBISHI ELECTRIC. Półprzezroczysta warstwa zasobowa n zwiększa koncentrację nośników mniejszościowych w warstwie n.

Rozwój CSTBT (III) to dalsze ulepszenie technologii CSTBT, skupiające się na redukcji strat w czasie wyłączania i jednolitości charakterystyk, takich jak rozkład VGE(th) [9]. To ulepszenie pozwala na dalsze wykorzystanie materiału krzemowego przed zastąpieniem go układami mocy z SiC.

Rysunek 3: Porównanie CSTBT do konwencjonalnego IGBT

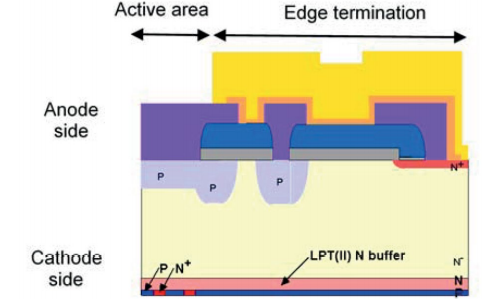

Innym wkładem w zwiększenie efektywności i niezawodności jest rozwój i wykorzystanie techniki RFC w diodzie antyrównoległej swobodnej. Wytrzymałość dynamiczna i miękkość odzyskiwania to dwie cechy, które są osiągane przez wprowadzenie "Light Punch-Through (LPT) II" i "Controlling Carrier-Plasma Layer (CPL)" [10] [11] [12]. Rysunek 4 przedstawia realizację bufora LPT II na wzorcu na tylnej stronie, który głównie przyczynia się do miękkości diody, poprawy zachowania EMC i wreszcie wytrzymałości całkowitego modułu mocy.

Rysunek 4: Struktura diody RFC

Możliwość pracy w obszarze RBSOA

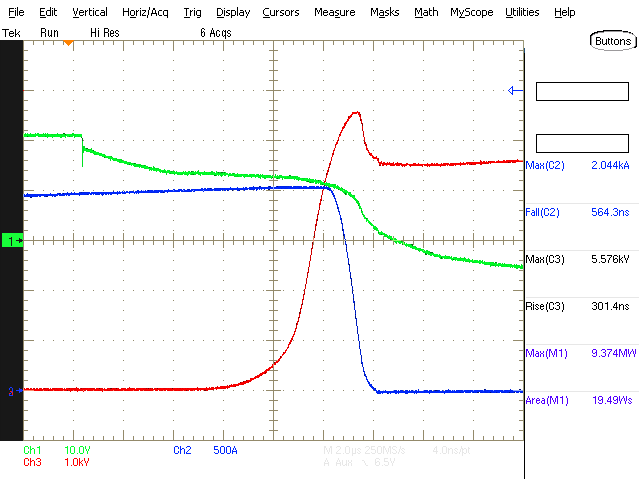

Jednym z kluczowych zdarzeń dla HVIGBT jest zdarzenie wyłączania. Dlatego też pożądana jest szeroka strefa bezpiecznego obszaru pracy przy wyłączaniu, zwana RBSOA (Reverse Bias Safe Operating Area). Zazwyczaj maksymalny określony prąd wyłączania jest dwukrotnie większy od prądu znamionowego, jak to jest podane w karcie katalogowej. Aby zapewnić niski wskaźnik FIT w tzw. "użytecznym okresie życia" krzywej wanna modułu mocy, rzeczywista zdolność do wyłączania musi być wyższa niż określona wartość. Poniższy przykład ilustruje, jak duże jest zapotrzebowanie na margines między specyfikacją a rzeczywistą zdolnością. W tym przykładzie wykorzystano zdarzenie wyłączania w jednym segmencie modułu mocy o napięciu 6500 V i prądzie znamionowym 330 A. Rysunek 5 przedstawia takie zdarzenie, pokazując prąd wyłączania wynoszący 2000 A w najgorszych warunkach, tj. Vcc = 4500 V; Tj = 150°C. Współczynnik między specyfikacją RBSOA (330 A x 2) a rzeczywistą zdolnością do wyłączania wynosi 3. Podobny margines RBSOA przy użyciu modułu mocy CM1000HG-130XA o prądzie 1000 A/6500 V jest przedstawiony w [13], pokazując współczynnik marginesu równy 4.

Rysunek 5: Przełączanie wyłączania (zielony: VGE 10V/div, niebieski: IC 500A/div, czerwony: VCE 1000V/div, czas: 2μs/div)

Odporność na zwarcie

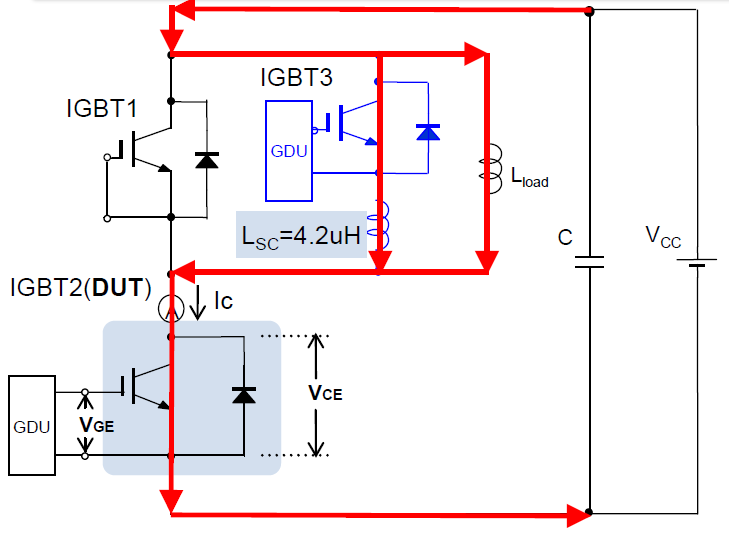

W celu zwiększenia wytrzymałości przekształtnika i zmniejszenia czasu przestoju po awarii, moduły mocy IGBT zazwyczaj wymagają zdolności do wytrzymania zwarcia. Jednak nie każde zwarcie ma taki sam wpływ na moduł mocy. Dokonuje się różnych klasyfikacji. Na przykład, typ zwarcia 1 występuje, gdy zwarcie występuje przed włączeniem IGBT. Z kolei zwarcie typu 2 pojawia się, gdy IGBT został już włączony i przewodzi prąd [14].

Rysunek 6 przedstawia układ testowy do badania zwarcia typu 2. IGBT 1 jest ciągle wyłączane i używane tylko do swobodnego przepływu. IGBT 2 jest faktycznym badanym urządzeniem (DUT). IGBT 3, "zwarcie", emuluje zwarcie wraz z indukcyjnością zwarcia LSC, która jest znacznie niższa od indukcyjności obciążenia Lload. Aby rozpocząć test, DUT jest włączane, aby zwiększyć prąd. Gdy osiągnięty zostanie pożądany prąd testowy, włącza się zwarcie powodujące gwałtowny wzrost prądu. Po określonym czasie DUT jest wyłączane. Prąd przechowywany w indukcyjnościach LSC i Lload swobodnie przepływa przez IGBT 1. Gdy prąd osiągnie wartość zero, test się kończy.

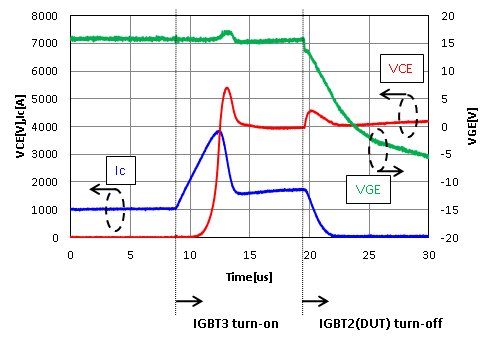

Rysunek 7 demonstruje odporność modułu mocy 6,5 kV. Test wykorzystuje jeden z trzech segmentów CM1000HG-130XA. Oznacza to, że jeden segment odpowiada prądowi znamionowemu około 330 A. Zwarcie pojawia się, gdy segment IGBT już przewodzi 3-krotny prąd znamionowy, czyli 1000 A. Podczas zwarcia prąd wzrasta prawie do 4 kA, gdy IGBT traci nasycenie i ogranicza prąd. Po 10 μs DUT z powodzeniem wyłącza zwarcie i pozostaje w stanie pracy. Ten test raz jeszcze dowodzi wysokiej wytrzymałości modułów mocy z serii X.

Zdolność do cyklu pracy zasilania

Mimo że moduły mocy serii X wyglądają podobnie na zewnątrz do poprzednich generacji, zawierają wiele ulepszeń technicznych we wnętrzu. Wiele z tych ulepszeń ma na celu zwiększenie zdolności do cyklicznego obciążania.

Rysunek 6: Układ testowy dla zwarcia typu 2

Rysunek 7: Wytrzymałość na zwarcie typu 2 przy użyciu jednego z trzech segmentów CM1000HG-130XA (warunki: Vcc=4200V, Tj=150°C, VGE=15V, tw=10μs, Ic (przed zwarcie)=1000A (3·Inom)

W porównaniu do poprzednich generacji, seria X wykorzystuje lut o wysokiej temperaturze do łączenia matrycy. Również lut do przyłączania podłoża do płyty podstawowej został ulepszony wraz z zmianą metalizacji ceramicznej. Ostatecznie, zastosowanie ulepszonego materiału żelowego umożliwiło dalsze zwiększenie zdolności do cyklicznego obciążania. Przeprowadzono testy cyklicznego obciążania, jak przedstawiono na przykładzie na rysunku 8. Potwierdzono, że kombinacja nowych technologii opakowaniowych umożliwiła poprawę zdolności do cyklicznego obciążania o 2,7-krotnie w porównaniu z poprzednią generacją [15].

![Potwierdzenie cyklicznego obciążania urządzenia serii X o napięciu 3,3 kV i poprzedniej generacji [15]](https://www.dacpol.eu/img/cms/Baza%20Wiedzy/Mitsubishi/7/Figure8.png)

Rysunek 8: Potwierdzenie cyklicznego obciążania urządzenia serii X o napięciu 3,3 kV i poprzedniej generacji [15]

Odporność na wilgoć

W ciągu ostatniej dekady wpływ czynników środowiskowych, takich jak wilgotność, temperatura i zanieczyszczenie, na niezawodność urządzeń mocy stał się istotnym tematem dla aplikacji zewnętrznych, gdzie takie czynniki nie mogą być kontrolowane. W tym rozdziale opisano odporność urządzenia mocy na wpływ wilgoci. Konieczność posiadania takiej odporności opisano w publikacjach [16] [17].

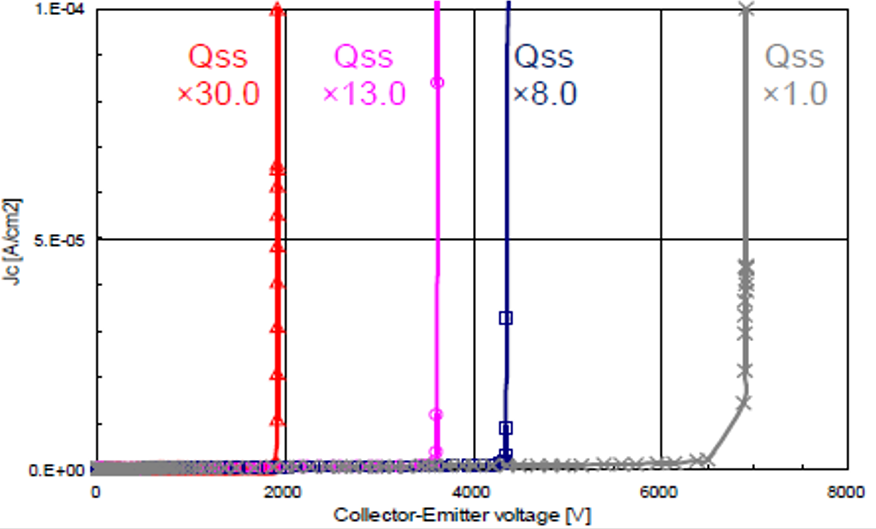

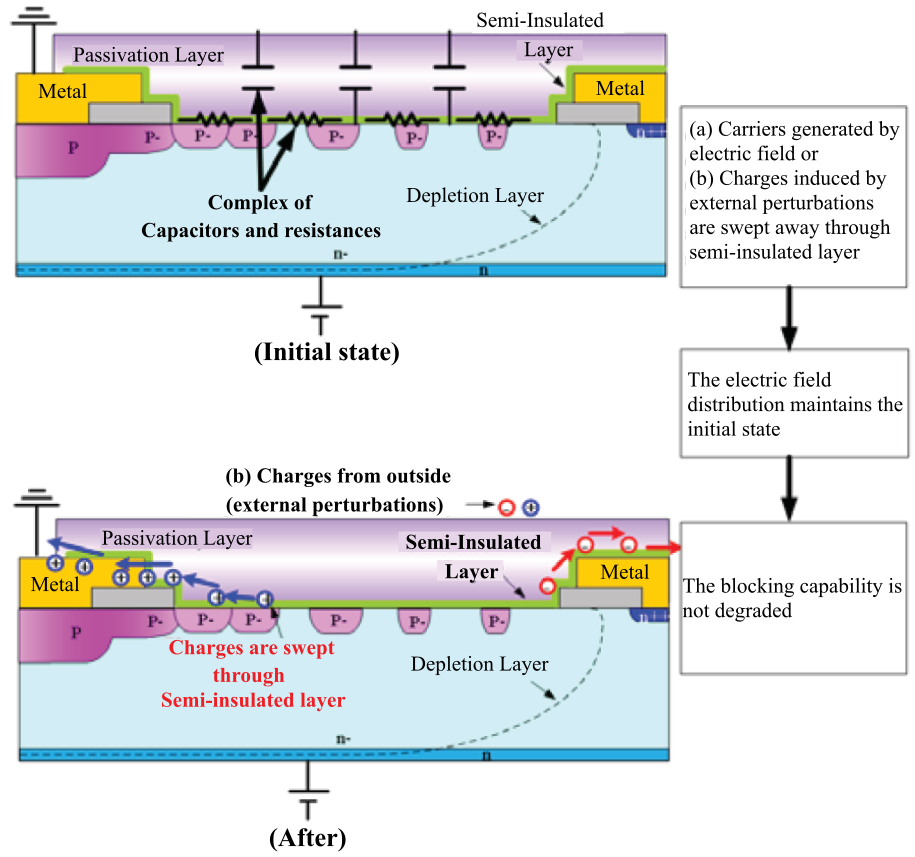

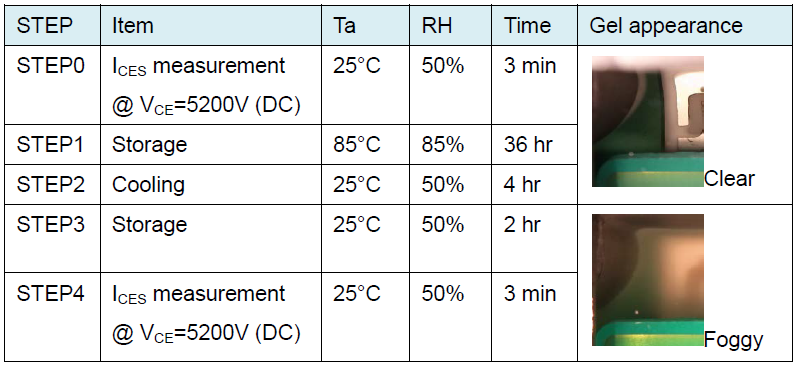

Silikonowy żel jest najpopularniejszym materiałem do kapsułkowania urządzeń mocy. Obecność wilgoci w silikonowym żelu oraz zastosowanie stosunkowo wysokich napięć powodują powstawanie dipoli, tzw. ładunków powierzchniowych Qss. Ilość Qss ma istotny wpływ na efektywność pierścienia ochronnego układu scalonego i ostatecznie na napięcie lawinowe. Rysunek 9 przedstawia zależność między ładunkami powierzchniowymi a zdolnością blokowania napięcia dla układu scalonego IGBT o napięciu 6,5 kV [18]. Redukcja zdolności do blokowania napięcia pod wpływem wilgoci może prowadzić do katastrofalnych i nieprzewidywalnych awarii, co należy unikać. Odporność na wilgoć można osiągnąć poprzez wpływ na materiał kapsułkujący, strukturę układu scalonego i materiał pasywujący [18]. Wrodzona odporność układu mocy poprzez projektowanie dedykowanej struktury układu scalonego jest kluczowym krokiem w minimalizacji wpływu wilgoci na niezawodność urządzenia mocy. W 2015 roku MITSUBISHI ELECTRIC zaproponowało technologię SCC (Surface Charge Control) [19]. Rysunek 10 przedstawia koncepcję technologii SCC. Wykorzystuje ona warstwę półizolacyjną zamiast izolowanej warstwy pod pasywacją. Ta technologia pozwala na redukcję pojemności przypadkowej i odgrywa ważną rolę jako ścieżka nośników. W warunkach pod wpływem pola elektrycznego nośniki generowane przez wysokie pole elektryczne gromadzą się na granicy między powierzchnią krzemu a warstwą półizolacyjną, podobnie jak w przypadku warstwy konwencjonalnej. Jednak nośniki są jednocześnie usuwane przez zoptymalizowaną warstwę półizolacyjną, jak pokazano na rysunku 10. Istnieje zależność od temperatury dla gęstości prądu wyciekowego. Przy temperaturze pokojowej typ SCC ma nieznacznie wyższą gęstość prądu wyciekowego niż typ bez SCC ze względu na dodatkowy prąd wyciekowy przez warstwę półizolacyjną. Z drugiej strony, w obszarze wysokiej temperatury typ SCC ma lepsze właściwości, ponieważ warstwa półizolacyjna optymalnie redistribuuje pole elektryczne w obszarze zakończenia krawędziowego [19]. Stopień odporności można zweryfikować za pomocą testu zaproponowanego w [18] (por. Rysunek 11). Ten test wywołuje skropliny, które stanowią najwyższe obciążenie wilgociowe wewnątrz modułu mocy. Mitsubishi Electric zaproponowało nowe automatyczne podejście do testu kondensacji, które umożliwia bardziej efektywne przeprowadzanie cyklicznego testu kondensacji przy użyciu komory wilgotnościowej [20]. Ten automatyczny test jest pomocny w wyznaczaniu współczynników przyspieszenia między warunkami terenowymi a testami kwalifikacyjnymi. Ponadto, w [21] zaproponowano model trwałościowy w celu zrozumienia wpływu wilgoci i zmienności temperatury przy określonym poziomie wilgotności na degradację modułu mocy.

Obecnie test niezawodności, łączący trzy czynniki stresu: temperaturę, wilgotność i pole elektryczne, tzw. test H3TRB, jest standardowym testem wysokiego przyspieszenia niezawodności w MITSUBISHI ELECTRIC przed wprowadzeniem modułów mocy HV. Porównując serię X z konwencjonalnym projektem przy 85°C/85%RH, uzyskano poprawę o ponad 100-krotnie potwierdzoną w teście. Na podstawie wyników testu H3TRB można stwierdzić, że seria X charakteryzuje się niespotykaną odpornością na 8000 zdarzeń kondensacyjnych w warunkach odniesienia zgodnych z normą IEC 60721-3-5 5K2 [22].

Rysunek 9: Zależność między ładunkiem powierzchniowym Qss a zdolnością blokowania

Rysunek 10: Koncepcja kontroli ładunku powierzchniowego (SCC)

Rysunek 11: Procedura testu kondensacji

Oferta

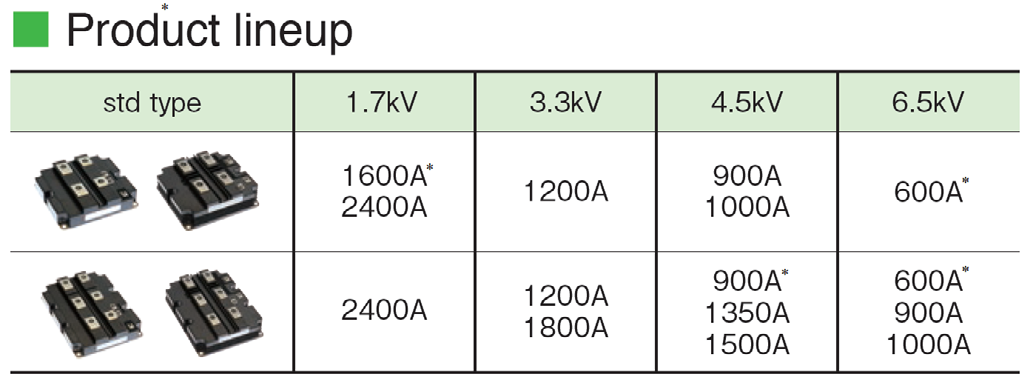

Przegląd modułów mocy serii X przedstawiony jest na rysunku 12. Seria X obejmuje urządzenia o napięciu blokującym 1,7 kV, 3,3 kV, 4,5 kV i 6,5 kV. Priorytetem w rozwoju jest skoncentrowanie się na modułach mocy o najwyższych prądach z wykorzystaniem największego pakietu o wymiarach 140x190 mm². Jednak rozwijane są również urządzenia mocy w tzw. średnim pakiecie o wymiarach 130x140 mm². Obecnie dostępne są co najmniej dwa moduły mocy w dwóch różnych pakietach o tym samym prądzie. Ten rozwój jest realizowany z uwzględnieniem projektu termicznego. Urządzenia mocy zgodnie z rysunkiem 12 zakończyły rozwój i pomyślnie przeszły wszystkie testy niezawodności. Raporty z testów są dostępne na życzenie. Wszystkie stosowane materiały opakowaniowe są zgodne z europejskim standardem bezpieczeństwa dla kolei EN45545.

Rysunek 12: Linia modułów mocy HVIGBT serii X *Produkt w fazie rozwoju

Źródła

[1] D. Medaule, Y. Arita and Y. Yu, "Latest Tehnology Improvements of Mitsubishi IGBT Modules," in IEE Colloquium on New Developments in Power Semiconductor Devices, London, UK, 1996.

[2] B. Gemmell, J. Dorn, D. Retzmann and D. Soerangr, "Prospects of multilevel VSC technologies for power transmission," in 2008 IEEE/ PES Transmission and Distribution Conference and Exposition, Chicago, USA, 2008.

[3] Siemens Energy, "HVDC PLUS - the decisive step ahead," Siemens AG, Erlangen, Germany, 2016.

[4] GE Grid Solutions, "HVDC Valves - Power Electroncis for HVDC Schemes," General Electric Company, 2019.

[5] R. Marquardt and A. Lesnicar, "New Concept for High Voltage - Modular Multilevel Converter," in PESC, Aachen, Germany, 2004.

[6] N. Soltau, E. Wiesner, K. Hatori and H. Uemura, "X-Series RFC Diodes for Robust and Reliable Medium-Voltage Drives," Bodo's Power Systems, pp. 30-34, May 2020.

[7] M. Harada et al., "600 V trench IGBT in comparison with planar IGBT-an evaluation of the limit of IGBT performance," in 6th Int. Symposium on Semicondutor Devices and ICs, Davos Switzerland, 1994.

[8] H. Takahashi et al., "Carrier stored trench-gate bipolar transistor (CSTBT)-a novel power device for high voltage application," in 8th International Symposium on Power Semiconductor Devices and ICs, Hawaii, USA, 1996.

[9] T. Takahashi et al., "CSTBT (III) as the next generation IGBT," in 20th International Symposium on Semiconductor Devices and ICs, Orlando, USA, 2008.

[10] K. Nakamura et al., ""Evaluation of oscillatory phenomena in reverse operation for high voltage diodes," in 21st International Symposium on Power Semiconductor Devices & ICs, Barcelona, 2009.

[11] K. Nakamura et al., "Advanced RFC technology with new cathode structure of field limiting ring for high voltage planar diode," in 22nd International Symposium on Power Semiconductor Devices & ICs, Hiroshima, Japan, 2010.

[12] K. Nakamura, "Advanced RFC diode utilizing a novel vertical structure for soilness and high dynamic ruggedness," in 29th International Symposium on Semiconductor Devices and ICs, Sapporo, Japan, 2017.

[13] J. F. Donlon, "The next generation 6.5kV IGBT," in IEEE Conversion Congress and Exposition (ECCE), Pittsburgh, USA, 2014.

[14] H. Eckel and L. Sack, "Experimental investigation on the behaviour of IGBT at short-circuit during the on-state," in 20th Annual Conference of IEEE Industrial Electronics, Bologna, Italy, 1994.

[15] Hatori, K. et al., "Packaging Technology for the Improvement of Power Cycling Capability of HVIGBTs," in EPE ECCE Europe, Lyon, France, 2020.

[16] C. Zorn et al., "Temperature Humidity Bias (THB) Testing on IGBT Modules at High Bias Levels," in CIPS, Nuremberg, Germany, 2014.

[17] B. Lutz et al., "Influence of relative humidity on surface charge decay on epoxy resin insulators," in EEE 9th International Conference on the Properties and Applications of Dielectric Materials, Harbin, China, 2009.

[18] N. Tanaka et al., "Robust IGBT module design against high humidity," in PCIM Europe, Nuremberg, Germany, 2015.

[19] Honda et al., "High Voltage Device Edge Termination for Wide Temperature Range plus Humidity with Surface Charge Control (SCC) Technology," in ISPSD, Prague, Czech Republic, 2016.

[20] K. Nakamura et al., "The test method to confirm robustness against condensation," in EPE ECCE Europe, Genova, Italy, 2019.

[21] Y. Kitajima et al, "Lifetime Estimation Model of HVIGBT Considering Humidity," in PCIM Europe 2017, Nuremberg, Germany, 2017.

[22] E. Wiesner et al, "Robust High Voltage IGBT Power Modules Against Humidity and Condensation," Bodo's Power Systems, September 2019.

[23] E. Spahic, F. Schettler, D. Varma and J. Dorn, "Impact of the DC technology on transmission grids," in 11th IET International Conference on AC and DC Power Transmission, Birmingham, UK, 2015.

[24] J. Fuhrmann, D. Hammes and H. Eckel, "Short-circuit behavior of high-voltage IGBTs," in 42nd Annual Conference of the IEEE Industrial Electronics Society, Florence, Italy, 2016.

Dodaj komentarz