Musisz być zalogowany/a

-

WróćX

-

Podzespoły

-

-

Category

-

Półprzewodniki

- Diody

-

Tyrystory

- Tyrystory firmy VISHAY (IR)

- Tyrystory firmy NAINA

- Tyrystory firmy LAMINA

- Tyrystory firmy INFINEON (EUPEC)

- Tyrystory firmy ESTEL

- Tyrystory firmy WESTCODE

- Tyrystory firmy Semikron

- Tyrystory firmy POWEREX

- Tyrystory firmy DYNEX

- Tyrystory do grzejnictwa indukcyjnego

- Tyrystory firmy ABB

- Przejdź do podkategorii

-

Moduły elektroizolowane

- Moduły elektroizolowane firmy VISHAY (IR)

- Moduły elektroizolowane firmy INFINEON (EUPEC)

- Moduły elektroizolowane firmy Semikron

- Moduły elektroizolowane firmy POWEREX

- Moduły elektroizolowane firmy IXYS

- Moduły elektroizolowane firmy POSEICO

- Moduły elektroizolowane firmy ABB

- Moduły elektroizolowane firmy TECHSEM

- Przejdź do podkategorii

- Mostki prostownicze

-

Tranzystory

- Tranzystory firmy GeneSiC

- Moduły SiC MOSFET firmy Mitsubishi

- Moduły SiC MOSFET firmy STARPOWER

- Moduły SiC MOSFET firmy ABB

- Moduły IGBT firmy MITSUBISHI

- Moduły tranzystorowe firmy MITSUBISHI

- Moduły MOSFET firmy MITSUBISHI

- Moduły tranzystorowe firmy ABB

- Moduły IGBT firmy POWEREX

- Moduły IGBT - firmy INFINEON (EUPEC)

- Elementy półprzewodnikowe z węglika krzemu

- Przejdź do podkategorii

- Sterowniki

- Bloki mocy

- Przejdź do podkategorii

- Przetworniki prądowe i napięciowe LEM

-

Elementy pasywne (kondensatory, rezystory, bezpieczniki, filtry)

- Rezystory

-

Bezpieczniki

- Bezpieczniki miniaturowe do układów elektronicznych seria ABC i AGC

- Bezpieczniki szybkie rurkowe

- Wkładki zwłoczne o charakterystykach GL/GG oraz AM

- Wkładki topikowe ultraszybkie

- Bezpieczniki szybkie standard brytyjski i amerykański

- Bezpieczniki szybkie standard europejski

- Bezpieczniki trakcyjne

- Wkładki bezpiecznikowe wysokonapięciowe

- Przejdź do podkategorii

-

Kondensatory

- Kondensatory do silników

- Kondensatory elektrolityczne

- Kondensatory foliowe Icel

- Kondensatory mocy

- Kondensatory do obwodów DC

- Kondensatory do kompensacji mocy

- Kondensatory wysokonapięciowe

- Kondensatory do grzejnictwa indukcyjnego

- Kondensatory impulsowe

- Kondensatory DC LINK

- Kondensatory do obwodów AC/DC

- Przejdź do podkategorii

- Filtry przeciwzakłóceniowe

- Superkondensatory

- Zabezpieczenia przeciwprzepięciowe

- Filtry emisji ujawniającej TEMPEST

- Ograniczniki przepięć

- Przejdź do podkategorii

-

Przekaźniki i Styczniki

- Teoria przekaźniki i styczniki

- Przekaźniki półprzewodnikowe AC 3-fazowe

- Przekaźniki półprzewodnikowe DC

- Regulatory, układy sterujące i akcesoria

- Soft starty i styczniki nawrotne

- Przekaźniki elektromechaniczne

- Styczniki

- Przełączniki obrotowe

-

Przekaźniki półprzewodnikowe AC 1-fazowe

- Przekaźniki półprzewodnikowe AC jednofazowe serii 1 | D2425 | D2450

- Przekaźniki półprzewodnikowe AC jednofazowe serii CWA I CWD

- Przekażniki półprzewodnikowe AC jednofazowe serii CMRA I CMRD

- Przekaźniki półprzewodnikowe AC jednofazowe serii PS

- Przekaźniki półprzewodnikowe AC podwójne i poczwórne serii D24 D, TD24 Q, H12D48 D

- 1-fazowe przekaźniki półprzewodnikowe serii gn

- Przekaźniki półprzewodnikowe ac jednofazowe serii ckr

- Przekaźniki AC jednofazowe na szynę din SERII ERDA I ERAA

- Przekaźniki jednofazowe AC na prąd 150A

- Podwójne przekaźniki półprzewodnikowe zintegrowane z radiatorem na szynę DIN

- Przejdź do podkategorii

- Przekaźniki półprzewodnikowe AC 1-fazowe do druku

- Przekaźniki interfejsowe

- Przejdź do podkategorii

- Rdzenie oraz inne elementy indukcyjne

- Radiatory, Warystory, Zabezpieczenia termiczne

- Wentylatory

- Klimatyzacja, Osprzęt do szaf rozdzielczych, Chłodnice

-

Akumulatory, ładowarki, zasilacze buforowe i przetwornice

- Akumulatory, ładowarki - opis teoretyczny

- Baterie litowo-jonowe. Niestandardowe baterie. System zarządzania baterią (BMS)

- Akumulatory

- Ładowarki akumulatorów i akcesoria

- Zasilacze UPS i zasilacze buforowe

- Przetwornice i osprzęt do fotowoltaiki

- Magazyny energii

- Wodorowe ogniwa paliwowe

- Ogniwa litowo-jonowe

- Przejdź do podkategorii

-

Automatyka

- Podnośniki Spiralift

- Części do dronów Futaba

- Wyłączniki krańcowe, Mikrowyłączniki

- Czujniki, Przetworniki

- Pirometry

- Liczniki, Przekaźniki czasowe, Mierniki tablicowe

- Przemysłowe urządzenia ochronne

- Sygnalizacja świetlna i dźwiękowa

- Kamera termowizyjna

- Wyświetlacze LED

- Przyciski i przełączniki

- Przejdź do podkategorii

-

Przewody, Lica, Peszle, Połączenia elastyczne

- Druty

- Przepusty kablowe i mufy

- Lica

-

Kable do zastosowań specjalnych

- Przewody przedłużające i kompensujące

- Przewody do termopar

- Przewody podłączeniowe do czyjnków PT

- Przewody wielożyłowe temp. -60°C do +1400°C

- SILICOUL przewody średniego napięcia

- Przewody zapłonowe

- Przewody grzejne

- Przewody jednożyłowe temp. -60°C do +450°C

- Przewody kolejowe

- Przewody grzejne w Ex

- Przewody dla przemysłu obronnego

- Przejdź do podkategorii

- Koszulki

-

Plecionki

- Plecionki płaskie

- Plecionki okrągłe

- Bardzo giętkie plecionki - płaskie

- Bardzo giętkie plecionki - okrągłe

- Miedziane plecionki cylindryczne

- Miedziane plecionki cylindryczne i osłony

- Paski uziemiające giętkie

- Plecionki cylindryczne z ocynkowanej i nierdzewnej stali

- Miedziane plecionki izolowane PCV - temperatura do 85 stopni C

- Płaskie plecionki aluminiowe

- Zestaw połączeniowy - plecionki i rurki

- Przejdź do podkategorii

- Osprzęt dla trakcji

- Końcówki kablowe

- Szyny elastyczne izolowane

- Wielowarstwowe szyny elastyczne

- Systemy prowadzenia kabli

- Przejdź do podkategorii

- Zobacz wszystkie kategorie

-

Półprzewodniki

-

-

- Dostawcy

-

Aplikacje

- Automatyka HVAC

- Automatyka przemysłowa

- Banki energii

- Energetyka

- Górnictwo, hutnictwo i odlewnictwo

- Maszyny do suszenia i obróbki drewna

- Maszyny do termo-formowania tworzyw sztucznych

- Nagrzewanie indukcyjne

- Napędy prądu stałego i przemiennego (falowniki)

- Obrabiarki CNC

- Podzespoły do stref zagrożonych wybuchem (EX)

- Poligrafia

- Pomiar i regulacja temperatury

- Pomiary badawcze i laboratoryjne

- Przemysłowe urządzenia ochronne

- Silniki i transformatory

- Spawarki i zgrzewarki

- Trakcja tramwajowa i kolejowa

- Wyposażenie do szaf rozdzielczych i sterowniczych

- Zasilacze (UPS) i układy prostownikowe

-

Montaż

-

-

Induktory

-

-

Urządzenia indukcyjne

-

-

Serwis i naprawy

-

- Kontakt

- Zobacz wszystkie kategorie

Nowe narzędzia rozwojowe do badań i strategie EMC w ślad za Elektroniką Praktyczną

Analiza Emisji Zakłóceń w Systemach Elektronicznych

Krótki opis

Wyobraź sobie przez chwilę, że wypróbowujesz nowy samochód: wsuwasz się na jeden z ergonomicznych foteli, uruchamiasz silnik i, żeby było idealnie, chciałbyś posłuchać muzyki. Ale kiedy ją włączasz, nagle zauważasz ciekawe efekty uboczne. Na przykład w kabinie pasażerskiej zapala się światło. Albo radio zaczyna gwizdać i marudzić.

Są to stosunkowo niegroźne zjawiska. Mogą wystąpić znacznie poważniejsze problemy, które mogą nawet zagrozić bezpieczeństwu jazdy lub pogorszyć funkcje samochodu.

Zakłócenia o wysokiej częstotliwości są bardzo uciążliwe w nowoczesnych samochodach elektrycznych, pojazdach hybrydowych lub złożonych systemach elektronicznych zapewniających bezpieczeństwo i komfort kierowcy.

Rysunek 1: Komponent promieniuje do metalowej struktury fotela kierowcy poprzez elektryczne pole bliskie. Tak wzbudzony fotel kierowcy wypromieniowuje do anteny pojazdu emisje zakłócające odbiór radiowy.

Problemy z Pomiarami i Analizą

Zazwyczaj za emisję odpowiada nie komponent elektroniczny jako całość, ale pojedyncze urządzenie. Urządzenie, takie jak rezonator kwarcowy lub mikrokontroler, wywołuje lokalne pola elektromagnetyczne, które indukują napięcia w obudowach lub częściach konstrukcyjnych. Części te są więc pobudzane do oscylacji i w efekcie wypromieniowują emisje. Twórca z pewnością sprawdzi swoje komponenty pod kątem emisji, przeprowadzając w trakcie procesu badań pomiary komponentów w komorze badawczej EMC. Ale te będą mierzyć emisje z badanego urządzenia w ogóle. Metody pomiarowe stosowane w takich badaniach nie są w stanie wystarczająco ocenić pól bliskich badanego urządzenia. Wykonując pomiary metodami konwencjonalnymi, twórca nie może ingerować bezpośrednio w badane urządzenie, dokładniej mierzyć poszczególnych sekcji komponentu lub zrobić cokolwiek, aby dotrzeć do sedna źródła emisji. Wyjmuje on swoje testowane urządzenie z komory EMC, wkłada je do opakowania i zabiera z powrotem do swojego miejsca pracy. Kolejnym problemem w połączeniu z tymi metodami pomiaru komponentów jest to, że komponent jest badany poza rzeczywistym środowiskiem pojazdu i częstotliwości emisji mogą nie być mierzone, ponieważ w przeciwnym razie obecne sąsiednie części konstrukcyjne nie są stymulowane do oscylacji.

Wracając do swojego miejsca pracy, deweloper może jedynie porównać obrazy częstotliwości z testu komponentu z obrazami uzyskanymi z doświadczeń w innych procesach rozwojowych i przyjąć założenia dotyczące przyczyn problemów. Na podstawie tych założeń modyfikuje on następnie testowane urządzenie. Dopiero dalsze pomiary testowe w komorze EMC pokażą mu, czy było to poprawne i skuteczne. Konfiguracja pomiarowa musi być powtórzona dla pomiarów nowych komponentów. Jednak w większości przypadków komponent, a zwłaszcza wiązka przewodów, nie może być przywrócony do absolutnie identycznej pozycji. Powoduje to odchylenia w pomiarach. Charakterystyki odpowiedzi częstotliwościowej zmierzone na różnych etapach rozwoju badanego urządzenia nie mogą być natychmiastowo i elastycznie porównywane. Konstruktor musi umieścić poszczególne protokoły jeden obok drugiego i porównywać je krok po kroku.

Takie podejście do rozwoju komponentów EMC zajmuje dużo czasu, jest skomplikowane i niezadowalające dla dewelopera - wymaga więc dużego wysiłku i powoduje wysokie koszty.

Efektywne Poszukiwanie Źródeł Emisji

Potrzebne jest tu bardziej efektywne poszukiwanie źródeł emisji w złożonych systemach elektronicznych w trakcie ich rozwoju. Inżynier musi być w stanie zmierzyć jak najwięcej zakłóceń, systematycznie identyfikować źródła RF, przeprowadzać modyfikacje i testy elastycznie w swoim miejscu pracy, aby zaoszczędzić czas i koszty.

Przyjrzyjmy się teraz, w jaki sposób komponent może stać się źródłem emisji.

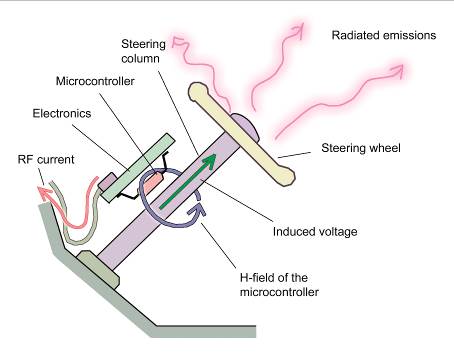

Zespół elektroniczny lub sam przewodnik drukowany nie wysyła zazwyczaj żadnych emisji. Ale poszczególne urządzenia mogą generować bliskie pola RF, a te otaczają np. podłączone kable. Indukują tam napięcie i w ten sposób powodują ich promieniowanie. Ze względu na sprzężenie elektryczne lub magnetyczne (tj. w polu bliskim), cały system metalowy, składający się z komponentu i podłączonych do niego kabli, jak również metalowych części, takich jak obudowy, płyty ekranujące itp. w jego bezpośrednim sąsiedztwie, podlega "samowzbudzeniu" (Rysunek 2).

Rysunek 2: Mikrokontroler umieszczony na elemencie wypromieniowuje pole magnetyczne. Okrąża ono kolumnę kierownicy, gdzie indukuje napięcie. Napięcie to pobudza kolumnę kierownicy do wypromieniowania emisji, które mogą zakłócić działanie wrażliwych elementów w pobliżu fotela kierowcy.

Układ Pomiarowy

Opiszemy teraz układ pomiarowy, który spełnia nasze wymagania dotyczące efektywnego rozwoju komponentu pod względem emisji.

Emisje są mierzone w konwencjonalnych warunkach pomiarowych, na przykład za pomocą anteny. Badane urządzenie musi zostać zmodyfikowane, jeśli jedna lub więcej częstotliwości próbki badanej przekracza wartości graniczne określone w odpowiedniej normie. Wartości z tego pomiaru są wykorzystywane jako odniesienie dla kolejnych pomiarów porównawczych (Rysunek 3).

Rysunek 3: System ESA1 z oprogramowaniem ChipScan-ESA i analizatorem widma

W przypadku komponentu, który wykazuje emisje w badaniach EMC, możliwe jest pomiar bezpośredni na rzeczywistym urządzeniu, nawet w przypadku, gdy jest ono w rzeczywistym środowisku aplikacyjnym. Pomiar można wykonać bezpośrednio w obudowie namiotu EMC. Wymaga to jedynie, aby porty zewnętrzne były prawidłowo połączone z obudową namiotu.

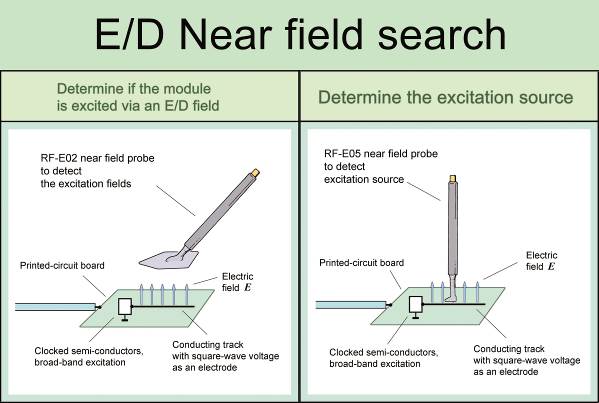

Właściwa metoda pomiarowa dla dokładnego pomiaru emisji polega na analizowaniu bezpośrednich pól elektromagnetycznych wokół komponentu przy pomocy detektorów częstotliwościowych, aby ocenić przyczynę oraz wydajność zabezpieczeń EMC.

Rysunek 4: Pomiar pól elektromagnetycznych wokół komponentu za pomocą detektora częstotliwościowego

Detektor częstotliwościowy jest wykorzystywany do rejestrowania i analizowania pól bliskich wokół komponentu oraz w jego sąsiedztwie, aby zlokalizować źródło emisji. Urządzenia tego typu mogą bezpośrednio mierzyć emisje z komponentu w jego rzeczywistym środowisku, co umożliwia inżynierom szybką identyfikację i modyfikację źródeł zakłóceń oraz optymalizację ochrony EMC w sposób bardziej efektywny.

Podsumowanie

Właściwe zarządzanie emisjami w procesie rozwoju komponentów elektronicznych jest kluczowe dla zapewnienia ich funkcjonalności i zgodności z normami EMC. Opracowanie efektywnego systemu pomiarowego i analiza pól elektromagnetycznych w rzeczywistym środowisku komponentu pozwala na szybsze i bardziej precyzyjne identyfikowanie źródeł zakłóceń oraz optymalizację konstrukcji komponentów w celu zapewnienia ich prawidłowego funkcjonowania.

Powiązane posty

Nowości w dziale zasilacze, przetwornice i inwertery – inwertery Premium

Nowości w dziale zasilacze, przetwornice i inwertery – inwertery Premium

Oświetlenie do obrabiarek– oprawy KIRA!

Oświetlenie do obrabiarek– oprawy KIRA!

Dodaj komentarz