Musisz być zalogowany/a

Nowe osiągnięcia w technologii klejów akrylowych następnej generacji.

WPROWADZENIE

Kleje akrylowe strukturalne są dwuskładnikowymi systemami (klej plus akcelerator), które dostarczają siły wiązania zbliżonej lub przewyższającej siłę podłoża. Znaczące komercyjne zastosowanie klejów akrylowych rozpoczęło się w latach 60. "Systemy pierwszej generacji" były kruche i zazwyczaj stosowane do łączenia tworzyw sztucznych. Zazwyczaj zawierały poli(metakrylan metylu) rozpuszczony w metakrylanie metylu ("syropie") i akcelerator "lakier" używany w wysokim stosunku mieszania.

"Kleje strukturalne drugiej generacji" dostarczały skuteczności łączenia w różnych zastosowaniach komercyjnych przez ostatnie 30 lub więcej lat. Te systemy były bardziej wytrzymałe i oferowały poprawioną wydajność w niskich temperaturach oraz lepsze łączenie z metalami. Zawierały one wzmacniacze kauczuku butadienowego, promotorów przyczepności do metali oraz stosunki mieszania 1:1 i 4:1 z akceleratorami.

"Kleje akrylowe następnej generacji" ewoluowały w ostatnich latach, aby zapewnić zwiększoną wydajność w bardziej wymagających zastosowaniach. Kluczowe cechy "klejów następnej generacji" obejmują zaawansowane terpolimery i wzmacniacze kauczuku o strukturze rdzenia-powłoki, mieszanki monomerów polimeryzowalnych oraz stosunek mieszania 10:1. Udoskonalone cechy wydajności obejmują:

- Wysoką wytrzymałość na ścinanie wzdłużne - celowanie w aplikacje strukturalne

- Poprawioną wytrzymałość na złuszczanie - lepszą wydajność w aplikacjach z mieszanką naprężeń

- Doskonały tryb uszkodzenia przy szerokim spektrum podłoży - bardziej odporna wydajność zwiększająca użyteczność dla wielu zastosowań

- Wysoka odporność na uderzenia - odpowiednia do zastosowań w trudnych warunkach, gdzie mogą wystąpić lub występują uderzenia

- Poprawiona odporność na zmęczenie - lepiej sprawdza się podczas cyklicznych naprężeń lub drgań

- Doskonała wydajność w niskich temperaturach - ważna dla użytku w trudnych warunkach klimatycznych

- Odporność na powłokę elektroforetyczną i pieczenie farb - części klejone nie ulegną przesunięciu/rozdzieleniu się podczas pieczenia

- Formuła zgodna z REACH (Europa) - eliminacja toksycznych składników umożliwia globalne zastosowanie

WYDOSKONALONA WYDAJNOŚĆ

Warto porównać "kleje strukturalne akrylowe", takie jak LORD 852/25GB, z niektórymi z najbardziej komercyjnie udanych przykładów "kleju akrylowego drugiej generacji". Jedna z istotnych różnic w właściwościach fizycznych to znaczny wzrost wydłużenia (100 procent w porównaniu do 35 procent) dla "kleju akrylowego następnej generacji", zachowując przy tym tę samą wysoką wytrzymałość na rozciąganie (około 18 MPa dla obu). Ten wzrost wydłużenia bez utraty wytrzymałości na rozciąganie jest kluczem do wielu elementów poprawionej wydajności "klejów akrylowych następnej generacji". Kolejnym elementem poprawionej wydajności "klejów akrylowych następnej generacji", który jest najbardziej widoczny dla producentów, jest doskonały tryb uszkodzenia i wydajność na różnych, trudnych do łączenia metalowych podłożach.

Rysunek 1 i rysunek 2 pokazują porównania wytrzymałości na ścinanie wzdłużne i wytrzymałości na złuszczanie T-peel dla "kleju akrylowego drugiej generacji" i LORD 852/25GB. Wytrzymałość na ścinanie wzdłużne przede wszystkim odzwierciedla wytrzymałość na rozciąganie kleju, podczas gdy dobra wydajność złuszczania wymaga większej wytrzymałości i wydłużenia. Wyniki łączenia pokazują równoważną wytrzymałość na ścinanie wzdłużne, podczas gdy bardziej elastyczny "klej akrylowy następnej generacji" wykazuje wyraźne ulepszenie wytrzymałości na złuszczanie T-peel. Należy również zauważyć znaczącą poprawę trybu uszkodzenia przy użyciu "kleju akrylowego następnej generacji".

Test odporności na ścinanie (łączenie metali)

Rysunek 1

| LSS (RT Cure) | 2nd Gen | Next Gen |

| AI (psi) | 2849 | 2617 |

| Failure Mode | 25COH/75TLC | COH |

| EGS (psi) | 2190 | 2136 |

| Failure Mode | 80COH/20TLC | COH |

| CRS (psi) | 2851 | 2885 |

| Failure Mode | 5COH/95ADH | COH |

AI = Aluminium 6061T6

EGS = Elektrolitycznie Ocynkowana Stal

CRS = Zimnowalcowana Stal

COH = Kohezja

TLC = Cienka Warstwa Kohezji

ADH = Klej

Rysunek 2

| T-Peel (RT Cure) | 2nd Gen | Next Gen |

| AI (psi) | 14.1 | 23.8 |

| Failure Mode | 70TLC/30ADH | COH |

| EGS (psi) | 24.9 | 36.6 |

| Failure Mode | TLC | COH |

| CRS (psi) | 5.7 | 31.5 |

| Failure Mode | ADH | COH |

AI = Aluminium 6061T6

EGS = Elektrolitycznie Ocynkowana Stal

CRS = Zimnowalcowana Stal

COH = Kohezja

TLC = Cienka Warstwa Kohezji

ADH = Klej

DOBRZE ZROZUMIAŁY TRYB USZKODZENIA

Oczywiście, właściwości fizyczne kleju są przypadkowe, jeśli występuje niewystarczające przyleganie do podłoża. Dla producentów, pewność co do przylegania jest znacznie zwiększona poprzez obserwację dobrego uszkodzenia kohezyjnego podczas rozdzielania połączonych części, zwłaszcza jeśli między dwiema powierzchniami występuje równomierne rozłożenie kleju akrylowego. Możliwość osiągnięcia tego dobrego przylegania na wielu podłożach za pomocą jednego kleju również ma dużą wartość, zmniejszając złożoność w montażu i ograniczając ryzyko pomyłek w przypadku konieczności użycia wielu klejów. Rysunek 3 przedstawia porównanie trybu uszkodzenia między różnymi podłożami metalowymi połączonymi za pomocą "kleju akrylowego drugiej generacji" i LORD 852/25GB, z próbkami rozdzielonymi w testach T-peel. Spójny, jednolity tryb uszkodzenia kleju następnej generacji, gdy jest dodawany do imponujących danych dotyczących wytrzymałości spoiny, zwiększa pewność co do wytrzymałości tego kleju. ZALECANE ZASTOSOWANIA KLEJENIA Kleje akrylowe oferują wyraźne korzyści w porównaniu z technikami łączenia metali, takimi jak nitowanie czy spawanie, zwłaszcza pod względem trwałości, odporności na zmęczenie, rozkładu naprężeń, estetyki, odporności na korozję oraz prostoty/procesu kosztów. Jako zamiennik nitowania/spawania, kleje akrylowe są skutecznie stosowane w aplikacjach klejenia w branży samochodowej, ciężarowej/przyczep i obudów. Kleje akrylowe są również idealne do zastosowań łączenia, w których mechaniczne złączenie może być niemożliwe lub praktyczne, takich jak klejenie tworzyw sztucznych i kompozytów dla pojazdów rekreacyjnych/morskich, znaków i fasad. Rysunek 4 i Rysunek 5 przedstawiają typowe przykłady zastosowań klejów akrylowych.

Rysunek 3

Porównanie trybów awarii

Badanie T-peel na różnych podłożach metalowych przy utwardzaniu w temperaturze pokojowej.

Rysunek 4: Następnej generacji kleje akrylowe stanowią idealną alternatywę dla metod spawania i nitowania w zastosowaniach motoryzacyjnych, na pojazdach dostawczych/ przyczepach oraz w obudowach.

Zastępstwo dla spawania i nitowania

- Motoryzacja

- Samochody ciężarowe/Przyczepy

- Obudowy

Rysunek 5

Zastosowania klejenia dla klejów akrylowych

Łączenie tam, gdzie mechaniczne zapięcia mogą być niemożliwe lub praktycznie niezwykle trudne.

- Rekreacja/Morskie

- Tablice reklamowe

- Elewacje

ZASTOSOWANIE: MONTAŻ ŁÓŻKA DLA SAMOCHODU UŻYTKOWEGO

W tym zastosowaniu, na rynek pojazdów użytkowych, producent specjalnie przeprojektował łóżko samochodowe, aby dostosować je do stosowania klejów strukturalnych akrylowych jako mechanizmu montażu, uzyskując korzyści w czasie obróbki, estetyce i koszcie. Bardziej elastyczny klej akrylowy zapewnił odporność na uderzenia potrzebną do wymagających wymagań wydajnościowych projektu skrzyni wywrotki. (Zobacz Rysunek 6.) Aktualny projekt skrzyni wywrotki jest łączony za pomocą spawania. Jednak spawanie to drogi i czasochłonny proces, zwłaszcza przy metalach nieżelaznych lub powlekanych, podczas gdy kleje mogą zapewnić znacznie łatwiejszą metodę montażu, wymagającą znacznie mniejszego szkolenia i prostszego wyposażenia do wykonania. Ponadto, kleje są bardziej estetyczne, ponieważ eliminują nieestetyczne deformacje spawalnicze na łóżku samochodowym. Kleje pozwalają płaskim panelom zachować nieskazitelny, gładki wygląd kosmetyczny bez śladów spawania.

Producent samochodów chciał mieć możliwość wyboru jednego z trzech podłoży metalowych - aluminium, ocynkowanej stali lub Aluzinc®, czyli stali pokrytej stopem aluminium i cynku, do produkcji skrzyń wywrotowych. Aluminium zostało wybrane jako panel ze względu na swoje lekkie właściwości i odporność na korozję, ale aluminium jest również trudniejsze do spawania. Ocynkowana stal może być trudniejsza do połączenia niż aluminium, a wiele klejów akrylowych nie przylega ani nie utwardza się dobrze na tym powlekanym metalu. Aluzinc® jest jeszcze trudniejszy do połączenia, ponieważ powłoka powoduje zmienną wydajność kleju nawet przy najlepszych klejach.

Ponadto producent poszukiwał kleju, który mógłby być stosowany do łączenia wszystkich trzech podłoży metalowych, unikając komplikacji związanych z zarządzaniem wieloma klejami w procesie montażu. Ważne było, aby klej nie ulegał uwolnieniu ani odwarstwieniu nawet w warunkach ekstremalnego użytku, włączając w to wgniecenie i deformację skrzyni wywrotki. Dowolny użyty klej musiał również wytrzymać proces malowania w wysokiej temperaturze, który miałby być przeprowadzony po montażu.

Klej akrylowy "następnej generacji" LORD 852/25GB był w stanie zapewnić doskonałą wydajność łączenia, z trybem uszkodzenia kohezyjnego, na wszystkich trzech podłożach metalowych dla zastosowania w skrzyni wywrotki. Klej utwardzany w temperaturze pokojowej wykazał również zdolność do wytrzymania temperatur malowania od 180 do 200 stopni Celsjusza, bez pogorszenia wydajności łączenia montażu.

Rysunek 6: Nowy projekt dla tego łóżka samochodowego użytkowego wymagał zmiany metody montażu ze spawania.

Zastosowanie: Montaż Ładowni Samochodu Użytkowego

- Klejenie aluminium, ocynkowanej stali i stali Aluzinc.

- Zastąpienie spawania klejami - nowy projekt.

Kluczowe Wymagania Wydajnościowe:

- Doskonała odporność na uderzenia

- Odporność na pieczenie

- Dobra odporność na awarie

Przeprowadzono kilka testów, aby udowodnić skuteczność kleju akrylowego w procesie montażu samochodu:

Test odporności na uderzenia - Ten test wykazał, że ostre uderzenia wystarczająco twarde, aby spowodować odkształcenie podłoża, nie spowodowały kruchego odwarstwienia kleju, a następny tryb uszkodzenia podczas rozłączania był w 100 procentach kohezyjny. Ten wynik pomógł zbudować pewność, że rama może wytrzymać uderzenia od ciężkich przedmiotów wrzuconych do samochodu, nie dopuszczając do oddzielenia ramy od łóżka. (Zobacz Rysunek 7.)

Rysunek 7: Odporność na uderzenia

- Podłoże ze stopu aluminium o grubości 2 mm, na które działa uderzenie kulą ogrodową o masie 1 kg.

Uderzenia obiektów, które powodują wgniecenia w kipującej skrzyni, nie powinny powodować odwarstwienia kleju.

• Test odporności na pieczenie - Ten test wykazał, że wytrzymałość na ścinanie w fazie lap shear i tryb uszkodzenia nie ulegały zmianom podczas procesu pieczenia (180 stopni C/40 minut w piecu do malowania). Było to istotne osiągnięcie, ponieważ odporność na pieczenie wcześniej stanowiła znaczne wyzwanie dla systemów klejów akrylowych 10:1. (Zobacz Rysunek 8.) • Test odporności środowiskowej - Ten test wykazał, że wydajność połączenia kleju pozostała solidna w trudnych warunkach środowiskowych. Ponieważ pojazdy muszą działać we wszystkich warunkach atmosferycznych - od ciepłych i wilgotnych do mroźnych temperatur - wydajność kleju musi być dostosowana do tych warunków. Klej LORD 852/25GB był w stanie zachować doskonałą wytrzymałość połączenia na różnych podłożach metalowych, gdy był narażony na skrajne warunki środowiskowe. (Zobacz Rysunek 9.)

Rysunek 8: Test odporności na ścinanie w wysokiej temperaturze (łączenie metali)

| LSS | Room Temp | 180C/40 min Bake |

| AI (psi) | 2617 | 2667 |

| Failure Mode | COH | 95COH/5TLC |

| EGS (psi) | 2136 | 2033 |

| Failure Mode | COH | COH |

| CRS (psi) | 2885 | 3004 |

| Failure Mode | COH | COH |

Rysunek 9: Odporność na warunki środowiskowe – Testy wytrzymałości na ścinanie przez nałożenie warstwy metalu.

Wydajność kleju musi często pozostawać niezawodna w trudnych warunkach środowiskowych.

| LSS (Next Gen) | Aluminum | EGS | CRS |

| RT (psi) | 2880 | 2115 | 2975 |

| Failure Mode | COH | COH | COH |

| 180 F (82C) | 1089 | 1090 | 1320 |

| Failure Mode | COH | COH | COH |

| -30F (-34C) | 3380 | 2627 | 4236 |

| Failure Mode | TLC | TLC | TLC |

| 14 Days 95F/95RH | 2752 | 2016 | 2826 |

| Failure Mode | COH | COH | COH |

Wydajność kleju musi często pozostawać niezawodna w trudnych warunkach środowiskowych.

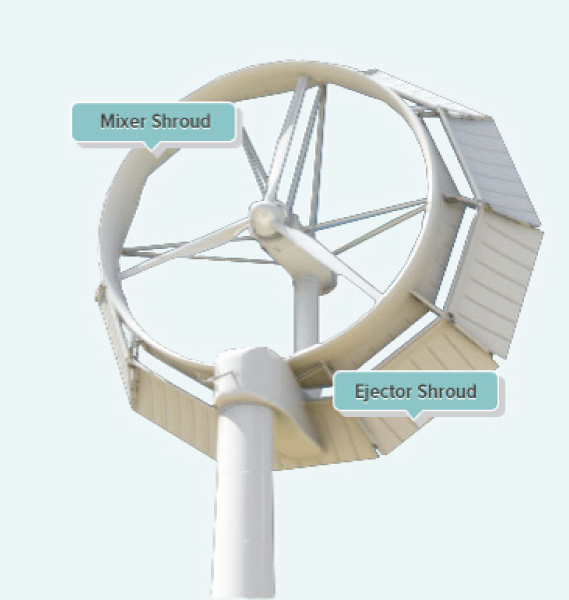

ZASTOSOWANIE: MONTAŻ WIEŻ WENTYLATORÓW

W tym zastosowaniu klej akrylowy LORD 852/25GB "następnej generacji" został zakwalifikowany do stosowania przy budowie wież wentylatorów. Ze względu na doskonały tryb uszkodzenia na trudnych do połączenia podłożach, klej okazał się idealny nawet do hybrydowego klejenia - aluminium do cynkowanej na gorąco blachy stalowej - potrzebnego do produkcji obudów wież wentylatorów. Rysunek 10 przedstawia zastosowanie montażu wieży wentylatorów.

Rysunek 10: Projekt montażu wieży wiatrowej wymagał zastosowania kleju, który zapewniałby dobrą odporność na uszkodzenia i zmęczenie materiału.

Zastosowanie: Montaż Wieży Wiatrowej

- Klejenie ocynkowanej stali i aluminium

- Duże części o zmiennej grubości linii klejenia

- Kluczowe Wymagania Wydajnościowe: Dobra odporność na uszkodzenia i zmęczenie materiału

Zastosowanie obejmowało bardzo duże części, co stanowiło dodatkowe wyzwanie związane z zmienną grubością linii połączenia na całej długości montażu. Inną kluczową cechą klejów strukturalnych akrylowych wymaganą przez tego producenta był wysoki opór zmęczeniowy i odporność środowiskowa, pozwalające obudowom wieży wentylatorów działać długoterminowo w ekstremalnych warunkach wibracji, ciepła i zimna oraz ekspozycji środowiskowej. Wysoka elastyczność i wysoka wytrzymałość były innymi ważnymi właściwościami, które klej musiał wykazywać. W przypadku hybrydowego klejenia, klej musiał poradzić sobie z dużą niezgodnością współczynnika rozszerzalności cieplnej (CTE) między różnymi metalami. Stal i aluminium rozszerzają się w różnych tempach wraz ze zmianami temperatury, a ta "niezgodność" w rozszerzalności może generować ogromne naprężenia w połączonych częściach. Klej musi być zarówno wystarczająco wytrzymały, jak i wystarczająco elastyczny, aby tolerować naprężenia generowane przez niezgodność CTE.

W porównaniu do klejów akrylowych "drugiej generacji", klej akrylowy "następnej generacji" oferował wyższą odporność na zmęczenie, pozwalając mu wytrzymać oczekiwane warunki podczas pracy wieży wiatrowej. Wysoka elastyczność akrylu, wysoka wytrzymałość i doskonałe przyleganie do różnych podłoży metalowych czyniły go idealnym wyborem do tego wymagającego zastosowania.

Przeprowadzono kilka testów, aby udowodnić skuteczność kleju akrylowego LORD 852/25GB "następnej generacji": • Test odporności na różne tryby uszkodzenia - Ten test dowiódł, że klej akrylowy oferuje solidną wydajność na różnych podłożach. Pokazał, że klej "następnej generacji" oferuje lepsze funkcjonowanie w porównaniu z klejami "drugiej generacji" w klejeniu trudnych do połączenia podłoży. (Zobacz Rysunek 11.) • Test odporności na zmęczenie - W tym teście klej "następnej generacji" wykazał poprawioną odporność na zmęczenie w porównaniu z technologią poprzedniej generacji. (Zobacz Rysunek 12.)

Rysunek 11: Odporność na Tryb Awarie – Testy na Ścinanie Warstw Metalu

| LSS (HDG Steel) | 2nd Gen | Next Gen |

| Stamped, No Wash (psi) | 494 | 3447 |

| Failure Mode | ADH | COH |

| Stamped, Washed (psi) | 1903 | 3520 |

| Failure Mode | 25COH/45TLC/30ADH | COH |

| Blanks (psi) | 1501 | 3418 |

| Failure Mode | 66TLC/33ADH | COH |

HDG - Cynkowanie Ogniowe

COH - Kohezja

TLC - Cienka Warstwa Kohezji

ADH - Klej

Rysunek 12: Odporność zmęczeniowa

Odporność na zmęczenie została zmierzona zgodnie z normą ASTM D3166

- Kupony z aluminium 6061 T6 o grubości 80 mil były klejone z zakładką 0,4" x 1" i grubością linii klejenia 10 mil, utwardzane w temperaturze pokojowej.

- Obciążenie statyczne w ścinaniu zostało określone zgodnie z normą ASTM D1002.

Wysoka odporność na zmęczenie, wraz z równomiernym rozkładem naprężeń, stanowi znaczącą zaletę klejów w porównaniu do nitowania i spawania.

Niezawodna wydajność na różnych podłożach może stanowić zaletę przy wyborze podłoży stosowanych w aplikacjach klejących.

W kolejnym przykładzie zastosowania producent wind zapotrzebowany na klej, który nie tylko zapewniłby doskonałą wydajność klejenia, ale również wspierałby globalne wysiłki produkcyjne. (Zobacz Rysunek 13.) Części montażowe windy składały się z ocynkowanej stali i stali nierdzewnej 304. Dla tego zastosowania klient wymagał kleju, który mógłby zapewnić doskonałe przyleganie do tych trudnych do połączenia podłoży bez modyfikacji powierzchni, w tym odporność spójną przy wysokiej temperaturze. Akryl "następnej generacji" był w stanie zapewnić tę wyjątkową wydajność.

Rysunek 13: Klej, który wspiera produkcję na skalę światową, był kluczowym wymaganiem dla producenta montażu windy.

Aplikacja: Montaż windy

• Spajanie ocynkowanej stali i stali nierdzewnej 304

• Wymagana dobra trwałość półki w celu wsparcia produkcji na skalę światową

• Kluczowe wymagania dotyczące wydajności:

- Odporność na pieczenie i dobry tryb awarii przy 170°C

Doskonała wydajność klejenia przy wysokiej temperaturze była istotna dla producenta z powodu obaw, że połączone części mogą się przesuwać lub oddzielać podczas transportu i przechodzenia przez etap malowania i pieczenia w procesie produkcji automatycznej. W przypadku tego zastosowania wykazano, że klej akrylowy "następnej generacji" LORD 852/25GB "następnej generacji" może spełnić wymóg przewyższającego 80 procent odporności spójnej na nieprzygotowanej stali nierdzewnej 304, nawet podczas cięcia ścinakowego w temperaturze 170 stopni Celsjusza, zapewniając wymaganą wytrzymałość w wysokiej temperaturze. (Zobacz Rysunek 14.) Rysunek 13: An adhesive that supports global manufacturing was a key requirement for the elevator assembly manufacturer. Rysunek 14: Hot Strength - Lap Shear Testing on 304 Stainless Steel

Rysunek 14: Test odporności na ścinanie w wysokich temperaturach (łączenie metali)

| Temp | RT | 170 C |

| LSS (psi) | 2610 | 293 |

| Failure Mode | 95COH/5ADH | 87COH/13ADH |

Ponadto producent ten potrzebował kleju, który zapewniłby dobrą trwałość na półce i spełnił przepisy dotyczące zgodności, aby wspierać globalne wysiłki produkcyjne. Konkurencyjny klej miał tak ograniczoną trwałość na półce, że powodował problemy z wysyłką i przechowywaniem w każdym miejscu poza miejscem pochodzenia. Aby zminimalizować złożoność produkcji, producent pragnął stosować jednego kleju na całym świecie.

Klej akrylowy LORD 852/25GB "następnej generacji" miał stabilność podczas transportu i przechowywania oraz spełniał przepisy dotyczące zgodności, potrzebne do wsparcia globalnych wysiłków produkcyjnych klienta. Został opracowany, aby spełniać coraz bardziej restrykcyjne wymagania globalnych przepisów środowiskowych, eliminując składniki, które mogłyby być sprzeczne z wymaganiami REACH, na przykład. Klej mógł być wysyłany do różnych lokalizacji na całym świecie i nadal być użyteczny po przybyciu do lokalnych zakładów produkcyjnych.

Kleje akrylowe mogą oferować wyraźne korzyści w porównaniu z innymi metodami mocowania, takimi jak nitowanie i spawanie, w tym poprawiony wygląd kosmetyczny i rozkład naprężeń dla zwiększonej odporności na uderzenia i zmęczenie. Kleje "drugiej generacji" od ponad 30 lat zapewniały skuteczne wyniki klejenia w różnych zastosowaniach komercyjnych. Kleje "następnej generacji" ewoluowały, aby oferować poprawioną wydajność dla bardziej wymagających zastosowań. Poprawiona elastyczność, odporność na uderzenia i zmęczenie, oraz doskonała wytrzymałość na wysokie i niskie temperatury oraz bardziej stabilne klejenie do szerszej gamy podłoży czynią kleje akrylowe "następnej generacji" jeszcze bardziej atrakcyjnym wyborem montażowym dla wszystkich producentów.

Podsumowanie

Kleje akrylowe przeszły znaczną metamorfozę od swoich początków. Począwszy od ograniczonej wytrzymałości pierwszej generacji, przez poprawę wydajności i elastyczności w drugiej, aż po rewolucyjne właściwości klejów "następnej generacji", oferujących doskonałą wytrzymałość i elastyczność. Te nowoczesne kleje nie tylko zmieniają standardy w przemyśle, ale także otwierają nowe możliwości w różnorodnych zastosowaniach, od produkcji samochodów po montaż konstrukcji metalowych.

Dodaj komentarz