Musisz być zalogowany/a

-

WróćX

-

Podzespoły

-

-

Category

-

Półprzewodniki

- Diody

-

Tyrystory

- Tyrystory firmy VISHAY (IR)

- Tyrystory firmy LAMINA

- Tyrystory firmy INFINEON (EUPEC)

- Tyrystory firmy ESTEL

- Tyrystory firmy WESTCODE

- Tyrystory firmy Semikron

- Tyrystory firmy POWEREX

- Tyrystory firmy DYNEX

- Tyrystory do grzejnictwa indukcyjnego

- Tyrystory firmy ABB

- Tyrystory firmy TECHSEM

- Przejdź do podkategorii

-

Moduły elektroizolowane

- Moduły elektroizolowane firmy VISHAY (IR)

- Moduły elektroizolowane firmy INFINEON (EUPEC)

- Moduły elektroizolowane firmy Semikron

- Moduły elektroizolowane firmy POWEREX

- Moduły elektroizolowane firmy IXYS

- Moduły elektroizolowane firmy POSEICO

- Moduły elektroizolowane firmy ABB

- Moduły elektroizolowane firmy TECHSEM

- Przejdź do podkategorii

- Mostki prostownicze

-

Tranzystory

- Tranzystory firmy GeneSiC

- Moduły SiC MOSFET firmy Mitsubishi

- Moduły SiC MOSFET firmy STARPOWER

- Moduły SiC MOSFET firmy ABB

- Moduły IGBT firmy MITSUBISHI

- Moduły tranzystorowe firmy MITSUBISHI

- Moduły MOSFET firmy MITSUBISHI

- Moduły tranzystorowe firmy ABB

- Moduły IGBT firmy POWEREX

- Moduły IGBT - firmy INFINEON (EUPEC)

- Elementy półprzewodnikowe z węglika krzemu

- Przejdź do podkategorii

- Sterowniki

- Bloki mocy

- Przejdź do podkategorii

- Przetworniki prądowe i napięciowe LEM

-

Elementy pasywne (kondensatory, rezystory, bezpieczniki, filtry)

- Rezystory

-

Bezpieczniki

- Bezpieczniki miniaturowe do układów elektronicznych seria ABC i AGC

- Bezpieczniki szybkie rurkowe

- Wkładki zwłoczne o charakterystykach GL/GG oraz AM

- Wkładki topikowe ultraszybkie

- Bezpieczniki szybkie standard brytyjski i amerykański

- Bezpieczniki szybkie standard europejski

- Bezpieczniki trakcyjne

- Wkładki bezpiecznikowe wysokonapięciowe

- Przejdź do podkategorii

-

Kondensatory

- Kondensatory do silników

- Kondensatory elektrolityczne

- Kondensatory foliowe Icel

- Kondensatory mocy

- Kondensatory do obwodów DC

- Kondensatory do kompensacji mocy

- Kondensatory wysokonapięciowe

- Kondensatory do grzejnictwa indukcyjnego

- Kondensatory impulsowe

- Kondensatory DC LINK

- Kondensatory do obwodów AC/DC

- Przejdź do podkategorii

- Filtry przeciwzakłóceniowe

- Superkondensatory

-

Zabezpieczenia przeciwprzepięciowe

- Ograniczniki przepięć dla aplikacji RF

- Ograniczniki przepięć dla systemów wizyjnych

- Ograniczniki przepięć linii zasilających

- Ograniczniki przepięć do LED

- Ograniczniki przepięć do Fotowoltaiki

- Ograniczniki przepięć dla systemów wagowych

- Ograniczniki przepięć dla magistrali Fieldbus

- Przejdź do podkategorii

- Filtry emisji ujawniającej TEMPEST

- Przejdź do podkategorii

-

Przekaźniki i Styczniki

- Teoria przekaźniki i styczniki

- Przekaźniki półprzewodnikowe AC 3-fazowe

- Przekaźniki półprzewodnikowe DC

- Regulatory, układy sterujące i akcesoria

- Soft starty i styczniki nawrotne

- Przekaźniki elektromechaniczne

- Styczniki

- Przełączniki obrotowe

-

Przekaźniki półprzewodnikowe AC 1-fazowe

- Przekaźniki półprzewodnikowe AC jednofazowe serii 1 | D2425 | D2450

- Przekaźniki półprzewodnikowe AC jednofazowe serii CWA I CWD

- Przekażniki półprzewodnikowe AC jednofazowe serii CMRA I CMRD

- Przekaźniki półprzewodnikowe AC jednofazowe serii PS

- Przekaźniki półprzewodnikowe AC podwójne i poczwórne serii D24 D, TD24 Q, H12D48 D

- 1-fazowe przekaźniki półprzewodnikowe serii gn

- Przekaźniki półprzewodnikowe ac jednofazowe serii ckr

- Przekaźniki AC jednofazowe na szynę din SERII ERDA I ERAA

- Przekaźniki jednofazowe AC na prąd 150A

- Podwójne przekaźniki półprzewodnikowe zintegrowane z radiatorem na szynę DIN

- Przejdź do podkategorii

- Przekaźniki półprzewodnikowe AC 1-fazowe do druku

- Przekaźniki interfejsowe

- Przejdź do podkategorii

- Rdzenie oraz inne elementy indukcyjne

- Radiatory, Warystory, Zabezpieczenia termiczne

- Wentylatory

- Klimatyzacja, Osprzęt do szaf rozdzielczych, Chłodnice

-

Akumulatory, ładowarki, zasilacze buforowe i przetwornice

- Akumulatory, ładowarki - opis teoretyczny

- Baterie litowo-jonowe. Niestandardowe baterie. System zarządzania baterią (BMS)

- Akumulatory

- Ładowarki akumulatorów i akcesoria

- Zasilacze UPS i zasilacze buforowe

- Przetwornice i osprzęt do fotowoltaiki

- Magazyny energii

- Wodorowe ogniwa paliwowe

- Ogniwa litowo-jonowe

- Przejdź do podkategorii

-

Automatyka

- Części do dronów Futaba

- Wyłączniki krańcowe, Mikrowyłączniki

- Czujniki, Przetworniki

- Pirometry

- Liczniki, Przekaźniki czasowe, Mierniki tablicowe

- Przemysłowe urządzenia ochronne

- Sygnalizacja świetlna i dźwiękowa

- Kamera termowizyjna

- Wyświetlacze LED

- Przyciski i przełączniki

-

Rejestratory

- Rejestrator AL3000

- Rejestrator KR2000

- Rejestrator KR5000

- Miernik z funkcją rejestracji wilgotności i temperatury HN-CH

- Materiały eksploatacyjne do rejestratorów

- Rejestrator 71VR1

- Rejestrator KR 3000

- Rejestratory PC serii R1M

- Rejestratory PC serii R2M

- Rejestrator PC, 12 izolowanych wejść – RZMS-U9

- Rejestrator PC, USB, 12 izolowanych wejść – RZUS

- Przejdź do podkategorii

- Przejdź do podkategorii

-

Przewody, Lica, Peszle, Połączenia elastyczne

- Druty

- Lica

-

Kable do zastosowań specjalnych

- Przewody przedłużające i kompensujące

- Przewody do termopar

- Przewody podłączeniowe do czyjnków PT

- Przewody wielożyłowe temp. -60°C do +1400°C

- SILICOUL przewody średniego napięcia

- Przewody zapłonowe

- Przewody grzejne

- Przewody jednożyłowe temp. -60°C do +450°C

- Przewody kolejowe

- Przewody grzejne w Ex

- Przewody dla przemysłu obronnego

- Przejdź do podkategorii

- Koszulki

-

Plecionki

- Plecionki płaskie

- Plecionki okrągłe

- Bardzo giętkie plecionki - płaskie

- Bardzo giętkie plecionki - okrągłe

- Miedziane plecionki cylindryczne

- Miedziane plecionki cylindryczne i osłony

- Paski uziemiające giętkie

- Plecionki cylindryczne z ocynkowanej i nierdzewnej stali

- Miedziane plecionki izolowane PCV - temperatura do 85 stopni C

- Płaskie plecionki aluminiowe

- Zestaw połączeniowy - plecionki i rurki

- Przejdź do podkategorii

- Osprzęt dla trakcji

- Końcówki kablowe

- Szyny elastyczne izolowane

- Wielowarstwowe szyny elastyczne

- Systemy prowadzenia kabli

- Peszle, rury

- Przejdź do podkategorii

- Zobacz wszystkie kategorie

-

Półprzewodniki

-

-

- Dostawcy

-

Aplikacje

- Automatyka HVAC

- Automatyka przemysłowa

- Banki energii

- Energetyka

- Górnictwo, hutnictwo i odlewnictwo

- Maszyny do suszenia i obróbki drewna

- Maszyny do termo-formowania tworzyw sztucznych

- Nagrzewanie indukcyjne

- Napędy prądu stałego i przemiennego (falowniki)

- Obrabiarki CNC

- Podzespoły do stref zagrożonych wybuchem (EX)

- Poligrafia

- Pomiar i regulacja temperatury

- Pomiary badawcze i laboratoryjne

- Przemysłowe urządzenia ochronne

- Silniki i transformatory

- Spawarki i zgrzewarki

- Trakcja tramwajowa i kolejowa

- Wyposażenie do szaf rozdzielczych i sterowniczych

- Zasilacze (UPS) i układy prostownikowe

-

Montaż

-

-

Induktory

-

-

Urządzenia indukcyjne

-

-

Serwis i naprawy

-

- Kontakt

- Zobacz wszystkie kategorie

Odciążanie wybuchu w strefach Ex

Działania podejmowane w celu eliminacji lub zmniejszenia zagrożenia wybuchem powinny prowadzić do całkowitego usunięcia ryzyka eksplozji.

W rzeczywistości jednak często się zdarza, że nie jest możliwe pozbycie się atmosfery wybuchowej, ponieważ takie są uwarunkowania realizowanych procesów lub wymagałoby to ogromnych nakładów finansowych. Podobnie, zdarza się również, że eliminacja ryzyka zaistnienia efektywnych źródeł zapłonu jest nie do osiągnięcia. W takim przypadku – uwzględniając tzw. zasadę zintegrowanego bezpieczeństwa ujętą w dyrektywie ATEX – można sięgnąć po systemy ochronne, które reprezentują trzeci, ostatni poziom zabezpieczeń i których zadaniem jest sygnalizowanie zagrożenia, natychmiastowe powstrzymanie powstającego wybuchu bądź ograniczenie jego zasięgu. Jednym z takich rozwiązań są urządzenia odciążające wybuch, chroniące różnego rodzaju zbiorniki przed skutkami wybuchu w przestrzeni wewnętrznej.

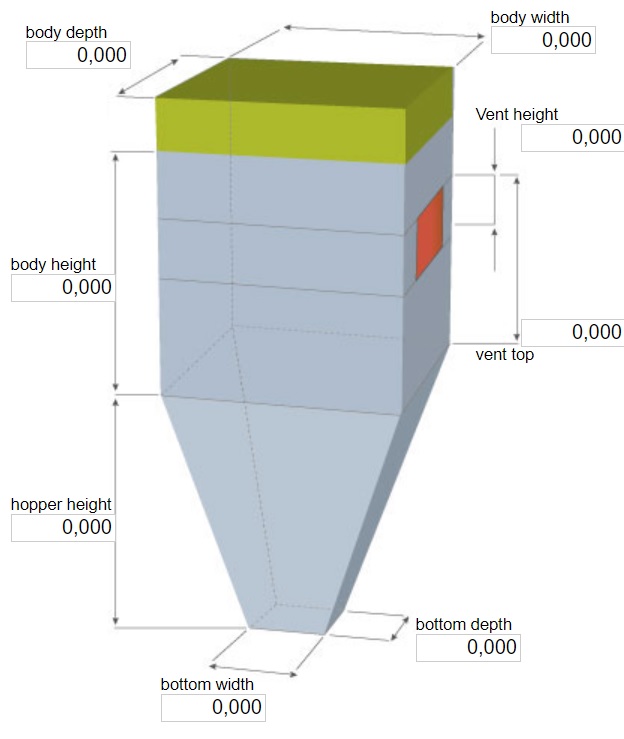

Podstawowymi elementami składowymi systemu odciążania wybuchu są powierzchnie odciążające wykonane w ścianach w formie klap oraz zapewnienie, że maksymalne ciśnienie wybuchu w środku zbiornika nie przekroczy jego wytrzymałości na ciśnienie. Zgodnie z normami opisującymi to zagadnienie, czyli:

- PN-EN 14797 – wymagania dla urządzeń odciążających,

- PN-EN 14491 – zabezpieczanie przed wybuchem pyłu,

- PN-EN 14994 – zabezpieczenia przed wybuchem gazu,

przy projektowaniu stosowane są wyliczenia dot. różnych ciśnień uwzględnianych przy doborze właściwych klap. Generalnie zakłada się, że wybuch nieodciążany jest traktowany ciśnieniem maksymalnym (p_max), wybuch odciążany ciśnieniem zredukowanym (p_red), a moment uruchomienia zabezpieczeń – tj. otwarcia klap - następuje w chwili wystąpienia ciśnienia statycznego (p_stat) w podanym zakresie tolerancji. Przyjmuje się przy tym, że części trwałe urządzeń nie powinny ulec zniszczeniu, a podczas samego odciążania nie powinien mieć miejsca rozrzut fragmentów elementów odciążających, gdyż mogłoby to wywołać dodatkowe zagrożenia. Niektórzy producenci oferują także wbudowane zabezpieczenia chroniące przed ciśnieniem wstecznym.

Wśród parametrów definiujących właściwości odciążające, oprócz statycznego ciśnienia otwarcia i jego tolerancji, znajduje się też maksymalna wartość Kg/Kst – czyli stosunku stałej gazowej do stałej pyłowej - oraz maksymalne ciśnienie zredukowane podawane przez producenta. Istotna jest również minimalna sprawność odciążania i pewne wymagania konstrukcyjne wpływające na zachowanie właściwości ochronnych/procesowych jak nagromadzenie substancji na zewnątrz (śnieg, lód etc.) i wewnątrz (produkt), odporność na warunki fizyczne i chemiczne, wymagania higieniczne, kwestia uszczelnień i detektorów wykrywających zadziałanie czy izolacji termicznej. Od strony mechanicznej, dużo prościej wdrożyć klapy wentylacyjne na etapie planowania budowy nowego np. silosa zbożowego niż przebudowując już istniejący.

Większość prac związanych z doborem urządzeń ochronnych wykonuje producent danego rozwiązania, ale dzięki prowadzonym przez nas szkoleniom Ex możliwe jest bliższe zapoznanie się z technologią i zasadą działania systemów odciążenia wybuchu oraz innych, które mogą być stosowane w warunkach występowania mieszanin paliwowo-powietrznych (niezależnie od tego czy paliwem jest palny gaz czy pył). Każda metoda zabezpieczeń ma swoje przeznaczenie, specyfikę, a przy tym posiada zalety i wady, które należy wziąć pod uwagę decydując się na to konkretne urządzenie. W przypadku klap, warto mieć na uwadze, że nie chronią one przed samym wybuchem ani tym bardziej przed wystąpieniem atmosfery wybuchowej bądź źródeł zapłonu. Ograniczają jedynie ciśnienie wybuchu w chronionej przestrzeni, czyli niejako z definicji odciążania zakłada się, że do wybuchu musi dojść, aby system zadziałał. Inną sprawą jest fakt, że sam system ochronny to zbyt mało żeby mówić o zabezpieczeniu instalacji przed wybuchem. Można w ten sposób „dobezpieczyć” obiekt albo złagodzić skutki awarii generującej niekontrolowane wydzielanie się energii i/lub ciepła, ale podejście do bezpieczeństwa procesowego powinno być holistyczne, sięgać do różnych dziedzin funkcjonowania zakładu (analiza i ocena ryzyka, instrukcje, szkolenia pracownicze, sprzęt z ATEX-em tam, gdzie jest to konieczne, systemy ochronne etc.) i w ten sposób traktować zagrożenie wybuchem całościowo.

Podstawowe zalety panelu wentylacyjnego:

- Nadaje się zarówno do wybuchów pyłów, jak i gazów,

- 100% skuteczność,

- Możliwość stosowania przy podciśnieniu i nadciśnieniu w zależności od typu,

- Gładka powierzchnia wewnętrzna eliminuje „martwe narożniki”,

- Zintegrowana uszczelka do prostego i szybkiego montażu.

Powiązane posty

Ochrona przeciwwybuchowa - Podział na strefy zagrożone wybuchem

Ochrona przeciwwybuchowa - Podział na strefy zagrożone wybuchem

Wybuch i strefa zagrożona wybuchem.

Wybuch i strefa zagrożona wybuchem.

Środki (zapobiegawcze) ochrony przeciwwybuchowej

Środki (zapobiegawcze) ochrony przeciwwybuchowej

Dodaj komentarz