Musisz być zalogowany/a

-

WróćX

-

Podzespoły

-

-

Category

-

Półprzewodniki

- Diody

-

Tyrystory

- Tyrystory firmy VISHAY (IR)

- Tyrystory firmy LAMINA

- Tyrystory firmy INFINEON (EUPEC)

- Tyrystory firmy ESTEL

- Tyrystory firmy WESTCODE

- Tyrystory firmy Semikron

- Tyrystory firmy POWEREX

- Tyrystory firmy DYNEX

- Tyrystory do grzejnictwa indukcyjnego

- Tyrystory firmy ABB

- Tyrystory firmy TECHSEM

- Przejdź do podkategorii

-

Moduły elektroizolowane

- Moduły elektroizolowane firmy VISHAY (IR)

- Moduły elektroizolowane firmy INFINEON (EUPEC)

- Moduły elektroizolowane firmy Semikron

- Moduły elektroizolowane firmy POWEREX

- Moduły elektroizolowane firmy IXYS

- Moduły elektroizolowane firmy POSEICO

- Moduły elektroizolowane firmy ABB

- Moduły elektroizolowane firmy TECHSEM

- Przejdź do podkategorii

- Mostki prostownicze

-

Tranzystory

- Tranzystory firmy GeneSiC

- Moduły SiC MOSFET firmy Mitsubishi

- Moduły SiC MOSFET firmy STARPOWER

- Moduły SiC MOSFET firmy ABB

- Moduły IGBT firmy MITSUBISHI

- Moduły tranzystorowe firmy MITSUBISHI

- Moduły MOSFET firmy MITSUBISHI

- Moduły tranzystorowe firmy ABB

- Moduły IGBT firmy POWEREX

- Moduły IGBT - firmy INFINEON (EUPEC)

- Elementy półprzewodnikowe z węglika krzemu

- Przejdź do podkategorii

- Sterowniki

- Bloki mocy

- Przejdź do podkategorii

- Przetworniki prądowe i napięciowe LEM

-

Elementy pasywne (kondensatory, rezystory, bezpieczniki, filtry)

- Rezystory

-

Bezpieczniki

- Bezpieczniki miniaturowe do układów elektronicznych seria ABC i AGC

- Bezpieczniki szybkie rurkowe

- Wkładki zwłoczne o charakterystykach GL/GG oraz AM

- Wkładki topikowe ultraszybkie

- Bezpieczniki szybkie standard brytyjski i amerykański

- Bezpieczniki szybkie standard europejski

- Bezpieczniki trakcyjne

- Wkładki bezpiecznikowe wysokonapięciowe

- Przejdź do podkategorii

-

Kondensatory

- Kondensatory do silników

- Kondensatory elektrolityczne

- Kondensatory foliowe Icel

- Kondensatory mocy

- Kondensatory do obwodów DC

- Kondensatory do kompensacji mocy

- Kondensatory wysokonapięciowe

- Kondensatory do grzejnictwa indukcyjnego

- Kondensatory impulsowe

- Kondensatory DC LINK

- Kondensatory do obwodów AC/DC

- Przejdź do podkategorii

- Filtry przeciwzakłóceniowe

- Superkondensatory

-

Zabezpieczenia przeciwprzepięciowe

- Ograniczniki przepięć dla aplikacji RF

- Ograniczniki przepięć dla systemów wizyjnych

- Ograniczniki przepięć linii zasilających

- Ograniczniki przepięć do LED

- Ograniczniki przepięć do Fotowoltaiki

- Ograniczniki przepięć dla systemów wagowych

- Ograniczniki przepięć dla magistrali Fieldbus

- Przejdź do podkategorii

- Filtry emisji ujawniającej TEMPEST

- Przejdź do podkategorii

-

Przekaźniki i Styczniki

- Teoria przekaźniki i styczniki

- Przekaźniki półprzewodnikowe AC 3-fazowe

- Przekaźniki półprzewodnikowe DC

- Regulatory, układy sterujące i akcesoria

- Soft starty i styczniki nawrotne

- Przekaźniki elektromechaniczne

- Styczniki

- Przełączniki obrotowe

-

Przekaźniki półprzewodnikowe AC 1-fazowe

- Przekaźniki półprzewodnikowe AC jednofazowe serii 1 | D2425 | D2450

- Przekaźniki półprzewodnikowe AC jednofazowe serii CWA I CWD

- Przekażniki półprzewodnikowe AC jednofazowe serii CMRA I CMRD

- Przekaźniki półprzewodnikowe AC jednofazowe serii PS

- Przekaźniki półprzewodnikowe AC podwójne i poczwórne serii D24 D, TD24 Q, H12D48 D

- 1-fazowe przekaźniki półprzewodnikowe serii gn

- Przekaźniki półprzewodnikowe ac jednofazowe serii ckr

- Przekaźniki AC jednofazowe na szynę din SERII ERDA I ERAA

- Przekaźniki jednofazowe AC na prąd 150A

- Podwójne przekaźniki półprzewodnikowe zintegrowane z radiatorem na szynę DIN

- Przejdź do podkategorii

- Przekaźniki półprzewodnikowe AC 1-fazowe do druku

- Przekaźniki interfejsowe

- Przejdź do podkategorii

- Rdzenie oraz inne elementy indukcyjne

- Radiatory, Warystory, Zabezpieczenia termiczne

- Wentylatory

- Klimatyzacja, Osprzęt do szaf rozdzielczych, Chłodnice

-

Akumulatory, ładowarki, zasilacze buforowe i przetwornice

- Akumulatory, ładowarki - opis teoretyczny

- Baterie litowo-jonowe. Niestandardowe baterie. System zarządzania baterią (BMS)

- Akumulatory

- Ładowarki akumulatorów i akcesoria

- Zasilacze UPS i zasilacze buforowe

- Przetwornice i osprzęt do fotowoltaiki

- Magazyny energii

- Wodorowe ogniwa paliwowe

- Ogniwa litowo-jonowe

- Przejdź do podkategorii

-

Automatyka

- Części do dronów Futaba

- Wyłączniki krańcowe, Mikrowyłączniki

- Czujniki, Przetworniki

- Pirometry

- Liczniki, Przekaźniki czasowe, Mierniki tablicowe

- Przemysłowe urządzenia ochronne

- Sygnalizacja świetlna i dźwiękowa

- Kamera termowizyjna

- Wyświetlacze LED

- Przyciski i przełączniki

-

Rejestratory

- Rejestrator AL3000

- Rejestrator KR2000

- Rejestrator KR5000

- Miernik z funkcją rejestracji wilgotności i temperatury HN-CH

- Materiały eksploatacyjne do rejestratorów

- Rejestrator 71VR1

- Rejestrator KR 3000

- Rejestratory PC serii R1M

- Rejestratory PC serii R2M

- Rejestrator PC, 12 izolowanych wejść – RZMS-U9

- Rejestrator PC, USB, 12 izolowanych wejść – RZUS

- Przejdź do podkategorii

- Przejdź do podkategorii

-

Przewody, Lica, Peszle, Połączenia elastyczne

- Druty

- Lica

-

Kable do zastosowań specjalnych

- Przewody przedłużające i kompensujące

- Przewody do termopar

- Przewody podłączeniowe do czyjnków PT

- Przewody wielożyłowe temp. -60°C do +1400°C

- SILICOUL przewody średniego napięcia

- Przewody zapłonowe

- Przewody grzejne

- Przewody jednożyłowe temp. -60°C do +450°C

- Przewody kolejowe

- Przewody grzejne w Ex

- Przewody dla przemysłu obronnego

- Przejdź do podkategorii

- Koszulki

-

Plecionki

- Plecionki płaskie

- Plecionki okrągłe

- Bardzo giętkie plecionki - płaskie

- Bardzo giętkie plecionki - okrągłe

- Miedziane plecionki cylindryczne

- Miedziane plecionki cylindryczne i osłony

- Paski uziemiające giętkie

- Plecionki cylindryczne z ocynkowanej i nierdzewnej stali

- Miedziane plecionki izolowane PCV - temperatura do 85 stopni C

- Płaskie plecionki aluminiowe

- Zestaw połączeniowy - plecionki i rurki

- Przejdź do podkategorii

- Osprzęt dla trakcji

- Końcówki kablowe

- Szyny elastyczne izolowane

- Wielowarstwowe szyny elastyczne

- Systemy prowadzenia kabli

- Peszle, rury

- Przejdź do podkategorii

- Zobacz wszystkie kategorie

-

Półprzewodniki

-

-

- Dostawcy

-

Aplikacje

- Automatyka HVAC

- Automatyka przemysłowa

- Banki energii

- Energetyka

- Górnictwo, hutnictwo i odlewnictwo

- Maszyny do suszenia i obróbki drewna

- Maszyny do termo-formowania tworzyw sztucznych

- Nagrzewanie indukcyjne

- Napędy prądu stałego i przemiennego (falowniki)

- Obrabiarki CNC

- Podzespoły do stref zagrożonych wybuchem (EX)

- Poligrafia

- Pomiar i regulacja temperatury

- Pomiary badawcze i laboratoryjne

- Przemysłowe urządzenia ochronne

- Silniki i transformatory

- Spawarki i zgrzewarki

- Trakcja tramwajowa i kolejowa

- Wyposażenie do szaf rozdzielczych i sterowniczych

- Zasilacze (UPS) i układy prostownikowe

-

Montaż

-

-

Induktory

-

-

Urządzenia indukcyjne

-

-

Serwis i naprawy

-

- Kontakt

- Zobacz wszystkie kategorie

Pytania dotyczące EMC

Optymalizacja Urządzeń i Obwodów pod kątem EMC

Krótki Opis

W rozwoju nowoczesnych produktów wzrosły wymagania dotyczące know-how w zakresie EMC. Dzisiejsze układy scalone są znacznie bardziej wrażliwe, a liczba norm i dyrektyw EMC, które muszą być spełnione, również wzrosła.

Artykuł dotyczy możliwości, jakie otwierają się obecnie przed twórcą elektroniki w zakresie optymalizacji urządzeń i obwodów pod kątem EMC. Ze względu na znacznie mniejsze struktury obwodów i niższe napięcia zasilania, w dziedzinie emisji EMC spadł poziom źródeł emisji. Ta zaleta jest jednak niwelowana przez wyższe częstotliwości sygnałów w wyniku wzrostu wydajności. W związku z tym niewiele się zmieniło w zakresie emisji w ogóle. Napędy elektryczne w pojazdach są tutaj jednym z wyjątków. Problemy wynikające z prądów RF, które nie występowały w aplikacjach bez napędów elektrycznych, znacznie pogorszyły sytuację.

Nastąpił ogólny wzrost problemów z odpornością EMC. Wynika to z niższych napięć zasilania układów scalonych i krótszych czasów przełączania.

Poziom odporności układów scalonych spada wraz z obniżaniem napięcia zasilania. Ze względu na dużą szybkość działania, układy scalone identyfikują nawet krótkie impulsy jako zakłócenia.

Nowe Zjawiska EMC

Rozwój technologiczny w dziedzinie elektroniki przyniósł nowe zjawiska EMC, które wymagają nowego specyficznego know-how EMC. Na przykład:

- ESD i układy scalone: nowoczesne, szybkie układy scalone reagują na bardzo krótkie impulsy zakłócające w specyficzny sposób, co prowadzi do zupełnie nowego zachowania EMC w testowanych urządzeniach.

- Nowe technologie stawiają bezprecedensowe wymagania techniczne: np. pojazdy elektryczne w odniesieniu do emisji

- Nowe systemy techniczne: wymagają wysokich standardów EMC dla połączeń wewnętrznych

Znaczenie Konsultacji EMC

Specjalistyczne know-how jest nieodzownym zasobem, gdy chodzi o wyznaczanie nowych kierunków technologicznych. Konsultant z doświadczeniem w odpowiednich dziedzinach może dostarczyć właśnie takie know-how.

Konsultant stale musi się mierzyć z najnowszymi, zwykle najbardziej skomplikowanymi problemami EMC. Podczas rozwiązywania tych problemów może zdobyć niezbędne know-how. Najcięższe przypadki EMC z przemysłu zazwyczaj lądują na biurku konsultanta. Musi on przypomnieć sobie i zastosować swoją wiedzę, ale jednocześnie jest w stanie zdobyć nowe doświadczenie. Praca ta pozwala konsultantowi rozpoznawać nowe zjawiska EMC wynikające z rozwoju technicznego, gdy tylko się pojawią. Może to być nawet wiele lat wcześniej, zanim te zjawiska EMC będą powszechnie znane w praktyce. Na przykład szybkie stany przejściowe, występujące podczas wyładowań elektrostatycznych, mogą dotyczyć tylko szybkich układów scalonych. Nowe, jeszcze niezidentyfikowane łańcuchy działań są odpowiedzialne dla tego zjawiska. Twórca widzi ten efekt dopiero podczas testu EMC. Testowane urządzenie reaguje w nietypowy, niewytłumaczalny sposób (rysunek 1).

Rysunek 1

Urządzenie nie przechodzi testu EMC, a w zasięgu wzroku nie ma ziemi. Środki EMC są najbardziej skuteczne, jeśli na samym początku projektu rozwojowego zostanie sporządzona solidna koncepcja EMC.

Szybkie Stany Przejściowe

Szybkie stany przejściowe, które występują podczas wyładowań elektrostatycznych, trwają przez ok. 200 ps. Tylko szybkie układy scalone mogą je rozpoznać i mogą być przez nie naruszone. Czas trwania zaburzeń przejściowych jest tak krótki, że normalne układy wyładowcze nie są w stanie ich zwarć. Oznacza to, że napięcie zaburzeń jest w stanie osiągnąć maksimum i zakłócić działanie elektroniki, nawet jeśli specjalista zakłada, że wszystko jest idealnie zwarte. Powstałe w ten sposób wzorce usterek są nieprawidłowe i nie pozwalają już na jednoznaczną interpretację.

Efekt ten jest dziś dość powszechny, ale dziesięć lat temu był raczej rzadki. Gdy znane są problemy, które prowadzą do tego zjawiska, można je kontrolować. Konsultant szybko się uczy, gdy ma z nimi do czynienia i udziela porad, dzięki czemu może być pomocny w rozwiązywaniu kolejnych problemów celowo i skutecznie.

Globalne Możliwości Tłumienia Zakłóceń

Zakres, w jakim konieczna jest interwencja w proces rozwoju, zależy od danego problemu EMC, który ma być rozwiązany, i może wiązać się z większym lub mniejszym nakładem pracy. Istnieją następujące globalne możliwości tłumienia zakłóceń w urządzeniach:

- Zmiana opakowania komponentów

- Zmiana układu

- Wymiana układu scalonego, który jest odpowiedzialny za słaby punkt

- Poprawa układu scalonego, który jest odpowiedzialny za słaby punkt

- Zmiana obudowy i/lub konstrukcji mechanicznej

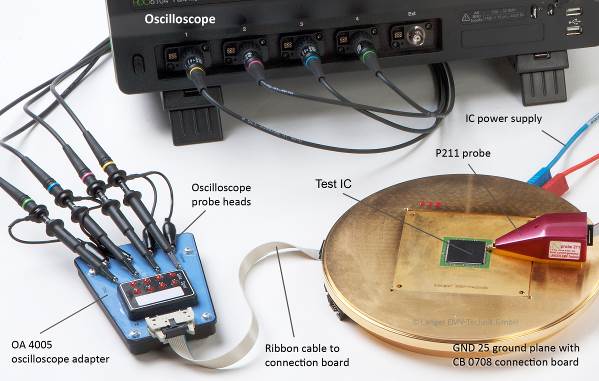

Rysunek 2

Stanowisko do badania odporności układu scalonego na zakłócenia impulsowe. Ten zestaw pomiarowy pozwala projektantowi lub producentowi układów scalonych określić poziom odporności każdego pojedynczego pinu. Odpowiednie środki ochronne mogą być następnie uwzględnione w układzie scalonym. Optymalizacja układu scalonego jest opłacalna dla producenta, jeśli chodzi o większe ilości.

Typy Doradztwa EMC

Doradztwo w Sytuacji Kryzysowej

Wprowadzenie produktu na rynek jest utrudnione przez utrzymujące się problemy z EMC (rysunek 3). Sytuacja zaczyna być dramatyczna. Konsultant zostaje poproszony o pomoc.

Rysunek 3

Jeśli urządzenie nie przejdzie testu ESD, może to znacznie opóźnić wprowadzenie produktu na rynek. Hartowanie urządzenia pod kątem EMC często wiąże się z wysokimi, niezabudżetowanymi kosztami.

Doradztwo podczas Procesu Rozwoju

Doradztwo w trakcie rozwoju wynika zazwyczaj z doświadczeń klienta. Pomysł wynika z wcześniejszego doradztwa kryzysowego, gdy w toku są nowe projekty, które zawierają niespotykane wcześniej wymagania EMC. Mogą to być nowe projekty o 10 do 100-krotnie wyższym współczynniku wydajności, które po raz pierwszy wymagają zastosowania innowacyjnych zasad technicznych. Takie projekty mogą być nowe i mogą być nawet nowe dla konsultanta. Oczywistym podejściem byłoby zbudowanie i wykorzystanie prototypów w celu przetestowania wszystkich niezbędnych środków. Doświadczenie uczy nas jednak, że złożonych systemów nie da się w ten sposób kontrolować. Znajdzie się kilka słabych punktów, które w prototypie zazwyczaj nakładają się na siebie nieprzenikliwie. W końcu znajdzie się jakieś rozwiązanie, ale nie będzie ono satysfakcjonujące. Dużo czasu i pieniędzy doprowadzi w końcu do kiepskiego kompromisu.

Rozbicie całkowitego systemu na poszczególne części jednak się sprawdziło. Na podstawie związku przyczynowo-skutkowego należy rozłożyć urządzenie na elementy. Zostanie to pokazane tutaj na przykładzie systemu szybkiej magistrali. System magistrali musi działać poprawnie w każdych warunkach, nawet jeśli wyładowanie elektrostatyczne spowoduje błąd bitu. Tor sygnałowy systemu szybkiej magistrali musi być podzielony na poszczególne elementy, takie jak: nadawczo-odbiorczy układ scalony, segmenty płyty drukowanej, złącza i kable. Wszystkie te komponenty są testowane oddzielnie pod kątem ich przydatności i w razie potrzeby ulepszane. W tym celu muszą być zdefiniowane odpowiednie cele EMC. Wreszcie, zoptymalizowane komponenty są montowane w próbce początkowej. Będzie ona odporna na zakłócenia, jeśli konsultanci i ich klienci prawidłowo współpracowali.

Zostanie tu również zbadany element złącza szybkobieżnego. Ustawienie systemu badawczego w postaci sekcji szybkiej (prototypu układu szybkiej pracy) nie byłoby wystarczająco elastyczne. Znacznie lepiej jest poznać parametr fizyczny złącza, który reprezentuje jego funkcję w interakcji z torem zaburzeń ESD, a mianowicie indukcyjność sprzężenia. Parametr ten opisuje zależność pomiędzy prądem zaburzeń ESD płynącym na zewnętrznej powłoce pinu wtyczki a napięciem indukowanym na wewnętrznych liniach sygnałowych. Indukcyjność sprzęgająca jest stałą niezależną od częstotliwości, która zależy jedynie od konstrukcji złącza. Oznacza to, że każde złącze ma swoją indywidualną wartość. Gdy przez złącze wtykowe przepływa z zewnątrz maksymalny impuls zaburzeń ESD, napięcie w liniach sygnałowych nie może przekroczyć poziomu odporności szybkiego układu scalonego. Jeśli indukowane napięcie jest większe, zaburzenia ESD będą zakłócać działanie układu o dużej szybkości. Do celów praktycznych można zaprojektować następujący najgorszy scenariusz: złącze powinno być w stanie przenieść całkowity prąd zaburzenia ESD 6 kV o wartości IESD = 22,5 A (prąd zgodny z EN 61000-4-2). Szybki odbiornik ma poziom odporności US wynoszący około 100 mV.

Obliczenia Indukcyjności Sprzężenia

Wymagana indukcyjność sprzężenia może być obliczona z

L = 3 pH.

3 pH to bardzo mała wartość dla złącza wtykowego. Złącza wtykowe mają zazwyczaj indukcyjności sprzęgające pomiędzy 30 pH a 1000 pH. Praktycznie nie ma złącza, które mogłoby rozwiązać ten problem. Sytuacji można zaradzić stosując dodatkową płytkę ekranującą nad złączem. Takie rozwiązania kosztują czas i pieniądze.

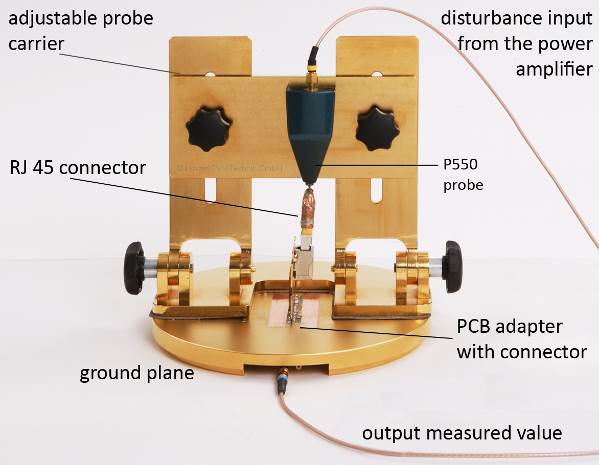

Producent złącza zazwyczaj nie zdaje sobie sprawy, jak ważna jest indukcyjność sprzężenia. Dlatego złącza, które mogą ewentualnie pasować do celu, muszą być kupione i zmierzone, aby znaleźć odpowiednie. Jeśli projekt jest wystarczająco duży, być może trzeba będzie opracować złącze na zamówienie specjalnie dla tej aplikacji. Byłoby to najbardziej eleganckie podejście. Oczywiście producent złącza wtykowego może stosunkowo szybko opracować złącze zgodnie z wymaganiami dotyczącymi indukcyjności sprzężenia. Pomoże mu w tym zestaw do pomiaru indukcyjności sprzężenia (rysunek 4) oraz narzędzie symulacyjne.

Rysunek 4

Zestaw do pomiaru indukcyjności sprzężenia zapewnia dobry dostęp do badanego urządzenia (złącza wtykowego) podczas pomiaru. Można go łatwo wyregulować, aż będzie wykazywał optymalne zachowanie EMC (wartość indukcyjności).

Jeśli na przykład metalowa część zostanie wygięta lub lekko przesunięta w miejscu pomiaru indukcyjności złącza, wpływ na indukcyjność można zobaczyć natychmiast na urządzeniu pomiarowym. Procedura ta umożliwia szybką optymalizację złącza. Docelową wartością dla złącza powinna być indukcyjność sprzężenia wynosząca około 1 do 2 pH, co jest niewyobrażalnie małą wartością dla złącza wtykowego. Po osiągnięciu wartości docelowej i umieszczeniu gotowego złącza w próbce początkowej, system złącza przejdzie test ESD.

Podsumowanie

Wszystkie istotne dla EMC komponenty, które znajdują się na ścieżce zakłóceń w systemie o dużej prędkości, muszą być traktowane w ten sam sposób.

Jeśli nie zastosuje się tego podejścia, to początkowa próbka nie powiedzie się i zamiast niej zastosuje się konwencjonalne złącze, którego indukcyjność sprzężenia nie jest nawet znana. W tym przypadku decyzja o projekcie zostanie podjęta, a w większości przypadków narzędzia produkcyjne zostaną już zbudowane. Znalezienie drugiego odpowiedniego i kompatybilnego złącza będzie trudne lub wręcz niemożliwe. W tym momencie istnieją dwie możliwości: zaprojektowanie dodatkowej części ekranującej nad złączem lub przeprojektowanie całego urządzenia.

Zadaniem konsultanta jest upewnienie się, że od samego początku wspólnie z twórcą elektroniki zastosowane zostanie właściwe podejście. Przykłady pokazują również wyraźnie korzyści z doradztwa w fazie rozwoju w porównaniu z doradztwem kryzysowym.

Powiązane posty

Nowości w dziale zasilacze, przetwornice i inwertery – inwertery Premium

Nowości w dziale zasilacze, przetwornice i inwertery – inwertery Premium

Oświetlenie do obrabiarek– oprawy KIRA!

Oświetlenie do obrabiarek– oprawy KIRA!

Dodaj komentarz