Musisz być zalogowany/a

-

WróćX

-

Podzespoły

-

-

Category

-

Półprzewodniki

- Diody

-

Tyrystory

- Tyrystory firmy VISHAY (IR)

- Tyrystory firmy LAMINA

- Tyrystory firmy INFINEON (EUPEC)

- Tyrystory firmy ESTEL

- Tyrystory firmy WESTCODE

- Tyrystory firmy Semikron

- Tyrystory firmy POWEREX

- Tyrystory firmy DYNEX

- Tyrystory do grzejnictwa indukcyjnego

- Tyrystory firmy ABB

- Tyrystory firmy TECHSEM

- Przejdź do podkategorii

-

Moduły elektroizolowane

- Moduły elektroizolowane firmy VISHAY (IR)

- Moduły elektroizolowane firmy INFINEON (EUPEC)

- Moduły elektroizolowane firmy Semikron

- Moduły elektroizolowane firmy POWEREX

- Moduły elektroizolowane firmy IXYS

- Moduły elektroizolowane firmy POSEICO

- Moduły elektroizolowane firmy ABB

- Moduły elektroizolowane firmy TECHSEM

- Przejdź do podkategorii

- Mostki prostownicze

-

Tranzystory

- Tranzystory firmy GeneSiC

- Moduły SiC MOSFET firmy Mitsubishi

- Moduły SiC MOSFET firmy STARPOWER

- Moduły SiC MOSFET firmy ABB

- Moduły IGBT firmy MITSUBISHI

- Moduły tranzystorowe firmy MITSUBISHI

- Moduły MOSFET firmy MITSUBISHI

- Moduły tranzystorowe firmy ABB

- Moduły IGBT firmy POWEREX

- Moduły IGBT - firmy INFINEON (EUPEC)

- Elementy półprzewodnikowe z węglika krzemu

- Przejdź do podkategorii

- Sterowniki

- Bloki mocy

- Przejdź do podkategorii

- Przetworniki prądowe i napięciowe LEM

-

Elementy pasywne (kondensatory, rezystory, bezpieczniki, filtry)

- Rezystory

-

Bezpieczniki

- Bezpieczniki miniaturowe do układów elektronicznych seria ABC i AGC

- Bezpieczniki szybkie rurkowe

- Wkładki zwłoczne o charakterystykach GL/GG oraz AM

- Wkładki topikowe ultraszybkie

- Bezpieczniki szybkie standard brytyjski i amerykański

- Bezpieczniki szybkie standard europejski

- Bezpieczniki trakcyjne

- Wkładki bezpiecznikowe wysokonapięciowe

- Przejdź do podkategorii

-

Kondensatory

- Kondensatory do silników

- Kondensatory elektrolityczne

- Kondensatory foliowe Icel

- Kondensatory mocy

- Kondensatory do obwodów DC

- Kondensatory do kompensacji mocy

- Kondensatory wysokonapięciowe

- Kondensatory do grzejnictwa indukcyjnego

- Kondensatory impulsowe

- Kondensatory DC LINK

- Kondensatory do obwodów AC/DC

- Przejdź do podkategorii

- Filtry przeciwzakłóceniowe

- Superkondensatory

-

Zabezpieczenia przeciwprzepięciowe

- Ograniczniki przepięć dla aplikacji RF

- Ograniczniki przepięć dla systemów wizyjnych

- Ograniczniki przepięć linii zasilających

- Ograniczniki przepięć do LED

- Ograniczniki przepięć do Fotowoltaiki

- Ograniczniki przepięć dla systemów wagowych

- Ograniczniki przepięć dla magistrali Fieldbus

- Przejdź do podkategorii

- Filtry emisji ujawniającej TEMPEST

- Przejdź do podkategorii

-

Przekaźniki i Styczniki

- Teoria przekaźniki i styczniki

- Przekaźniki półprzewodnikowe AC 3-fazowe

- Przekaźniki półprzewodnikowe DC

- Regulatory, układy sterujące i akcesoria

- Soft starty i styczniki nawrotne

- Przekaźniki elektromechaniczne

- Styczniki

- Przełączniki obrotowe

-

Przekaźniki półprzewodnikowe AC 1-fazowe

- Przekaźniki półprzewodnikowe AC jednofazowe serii 1 | D2425 | D2450

- Przekaźniki półprzewodnikowe AC jednofazowe serii CWA I CWD

- Przekażniki półprzewodnikowe AC jednofazowe serii CMRA I CMRD

- Przekaźniki półprzewodnikowe AC jednofazowe serii PS

- Przekaźniki półprzewodnikowe AC podwójne i poczwórne serii D24 D, TD24 Q, H12D48 D

- 1-fazowe przekaźniki półprzewodnikowe serii gn

- Przekaźniki półprzewodnikowe ac jednofazowe serii ckr

- Przekaźniki AC jednofazowe na szynę din SERII ERDA I ERAA

- Przekaźniki jednofazowe AC na prąd 150A

- Podwójne przekaźniki półprzewodnikowe zintegrowane z radiatorem na szynę DIN

- Przejdź do podkategorii

- Przekaźniki półprzewodnikowe AC 1-fazowe do druku

- Przekaźniki interfejsowe

- Przejdź do podkategorii

- Rdzenie oraz inne elementy indukcyjne

- Radiatory, Warystory, Zabezpieczenia termiczne

- Wentylatory

- Klimatyzacja, Osprzęt do szaf rozdzielczych, Chłodnice

-

Akumulatory, ładowarki, zasilacze buforowe i przetwornice

- Akumulatory, ładowarki - opis teoretyczny

- Baterie litowo-jonowe. Niestandardowe baterie. System zarządzania baterią (BMS)

- Akumulatory

- Ładowarki akumulatorów i akcesoria

- Zasilacze UPS i zasilacze buforowe

- Przetwornice i osprzęt do fotowoltaiki

- Magazyny energii

- Wodorowe ogniwa paliwowe

- Ogniwa litowo-jonowe

- Przejdź do podkategorii

-

Automatyka

- Części do dronów Futaba

- Wyłączniki krańcowe, Mikrowyłączniki

- Czujniki, Przetworniki

- Pirometry

- Liczniki, Przekaźniki czasowe, Mierniki tablicowe

- Przemysłowe urządzenia ochronne

- Sygnalizacja świetlna i dźwiękowa

- Kamera termowizyjna

- Wyświetlacze LED

- Przyciski i przełączniki

-

Rejestratory

- Rejestrator AL3000

- Rejestrator KR2000

- Rejestrator KR5000

- Miernik z funkcją rejestracji wilgotności i temperatury HN-CH

- Materiały eksploatacyjne do rejestratorów

- Rejestrator 71VR1

- Rejestrator KR 3000

- Rejestratory PC serii R1M

- Rejestratory PC serii R2M

- Rejestrator PC, 12 izolowanych wejść – RZMS-U9

- Rejestrator PC, USB, 12 izolowanych wejść – RZUS

- Przejdź do podkategorii

- Przejdź do podkategorii

-

Przewody, Lica, Peszle, Połączenia elastyczne

- Druty

- Lica

-

Kable do zastosowań specjalnych

- Przewody przedłużające i kompensujące

- Przewody do termopar

- Przewody podłączeniowe do czyjnków PT

- Przewody wielożyłowe temp. -60°C do +1400°C

- SILICOUL przewody średniego napięcia

- Przewody zapłonowe

- Przewody grzejne

- Przewody jednożyłowe temp. -60°C do +450°C

- Przewody kolejowe

- Przewody grzejne w Ex

- Przewody dla przemysłu obronnego

- Przejdź do podkategorii

- Koszulki

-

Plecionki

- Plecionki płaskie

- Plecionki okrągłe

- Bardzo giętkie plecionki - płaskie

- Bardzo giętkie plecionki - okrągłe

- Miedziane plecionki cylindryczne

- Miedziane plecionki cylindryczne i osłony

- Paski uziemiające giętkie

- Plecionki cylindryczne z ocynkowanej i nierdzewnej stali

- Miedziane plecionki izolowane PCV - temperatura do 85 stopni C

- Płaskie plecionki aluminiowe

- Zestaw połączeniowy - plecionki i rurki

- Przejdź do podkategorii

- Osprzęt dla trakcji

- Końcówki kablowe

- Szyny elastyczne izolowane

- Wielowarstwowe szyny elastyczne

- Systemy prowadzenia kabli

- Peszle, rury

- Przejdź do podkategorii

- Zobacz wszystkie kategorie

-

Półprzewodniki

-

-

- Dostawcy

-

Aplikacje

- Automatyka HVAC

- Automatyka przemysłowa

- Banki energii

- Energetyka

- Górnictwo, hutnictwo i odlewnictwo

- Maszyny do suszenia i obróbki drewna

- Maszyny do termo-formowania tworzyw sztucznych

- Nagrzewanie indukcyjne

- Napędy prądu stałego i przemiennego (falowniki)

- Obrabiarki CNC

- Podzespoły do stref zagrożonych wybuchem (EX)

- Poligrafia

- Pomiar i regulacja temperatury

- Pomiary badawcze i laboratoryjne

- Przemysłowe urządzenia ochronne

- Silniki i transformatory

- Spawarki i zgrzewarki

- Trakcja tramwajowa i kolejowa

- Wyposażenie do szaf rozdzielczych i sterowniczych

- Zasilacze (UPS) i układy prostownikowe

-

Montaż

-

-

Induktory

-

-

Urządzenia indukcyjne

-

-

Serwis i naprawy

-

- Kontakt

- Zobacz wszystkie kategorie

Rozszerzenie gamy modułów IGBT wysokiego napięcia serii X w klasie 3300 V

Rozszerzenie gamy modułów IGBT wysokiego napięcia serii X w klasie 3300 V

Seria 3300 V X kontynuuje sukcesy modułów mocy serii R i H od Mitsubishi Electric poprzez poprawę ogólnej wydajności urządzenia.

Przez Eugena Wiesnera i Eugena Stumpfa z Mitsubishi Electric Europe B.V. oraz H. Uemura z Mitsubishi Electric Corporation

Wprowadzenie

Główne zastosowania modułów IGBT 3300 V, takie jak trakcja, napędy średniego napięcia czy transmisja i dystrybucja energii, wymagają absolutnej minimalizacji liczby awarii w terenie. Biorąc pod uwagę wszystkie możliwe najgorsze warunki pracy, trzeba zapewnić, że urządzenie jest eksploatowane bezpiecznie w granicach technicznych specyfikacji. Jednak w rzeczywistości nie zawsze jest możliwe przewidzenie wszystkich najgorszych warunków, które mogą wystąpić podczas rzeczywistej eksploatacji w terenie. To jest powodem za wymaganiem, że moduły IGBT muszą mieć rozsądny margines pomiędzy parametrami reprezentującymi specyfikacje modułu a krytyczną pracą modułu. Seria 3300 V X została opracowana w celu poprawy trwałości, niezawodności urządzenia oraz dalszej minimalizacji prawdopodobieństwa awarii podczas rzeczywistej pracy w terenie. Ten artykuł opisuje podstawowe założenia projektowe serii X, w tym udoskonalenia przyczyniające się do bezpiecznej pracy urządzenia i zapewniające ogólnie dobrą wydajność.

Siódma generacja chipów IGBT 3300 V

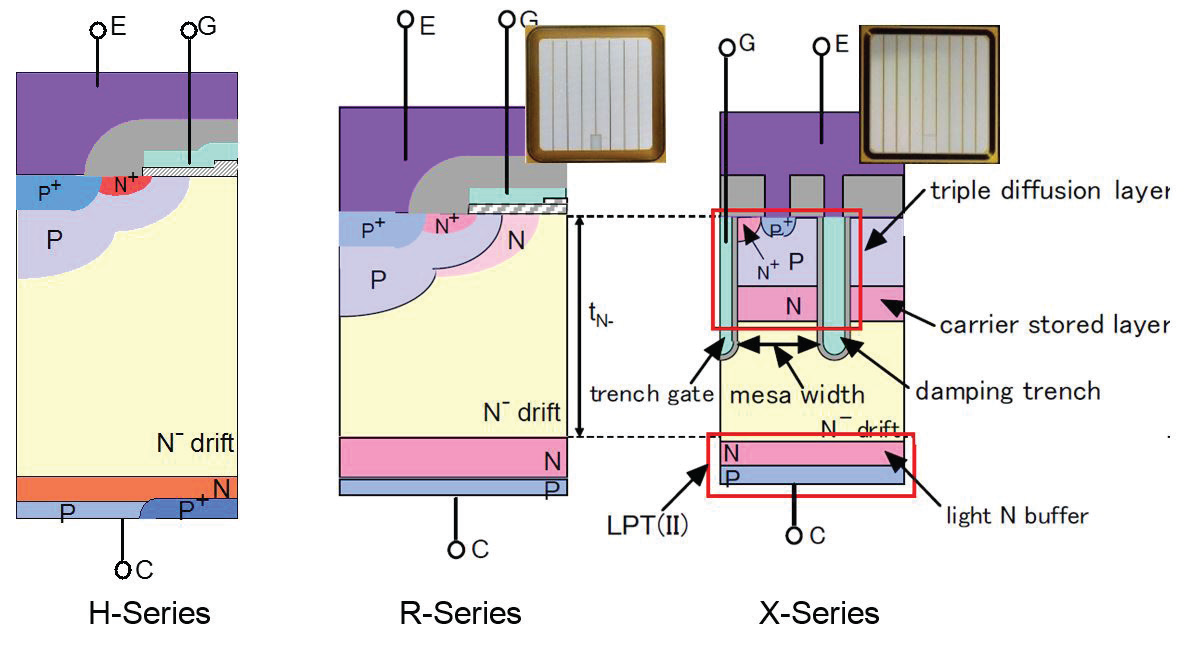

Pierwsze moduły 3300 V (seria H) zostały wprowadzone przez Mitsubishi Electric w 1997 roku. Wydajność chipa IGBT była stale doskonalona od czasu wypuszczenia pierwszej generacji. Pierwsze urządzenia mocy serii H mają strukturę chipa IGBT z płaską bramką. Kolejne urządzenia serii R wykorzystują ulepszoną strukturę płaskiej bramki, co pozwala na szeroki zakres temperatur pracy od -50 °C do 150 °C. Uzyskano także redukcję strat mocy i wzrost gęstości mocy modułu.

Rysunek 1: Ewolucja chipa IGBT 3300V

Sekwencja rozwoju chipów IGBT 3300 V została przedstawiona na rysunku 1. Chip IGBT serii X 3300 V przyczynia się do dalszego wzrostu gęstości mocy modułu i dodatkowej poprawy charakterystyki modułu mocy IGBT. CM1800HC-66X będzie pierwszym urządzeniem z tej nowej serii 3,3 kV X dostępnym w Q2/2017. Ma on prąd znamionowy 1800A, jest to standardowa obudowa o wymiarach 190 mm x 140 mm, posiadająca izolację napięciową 6 kV(AC).

Kompromis optymalizacji wydajności IGBT

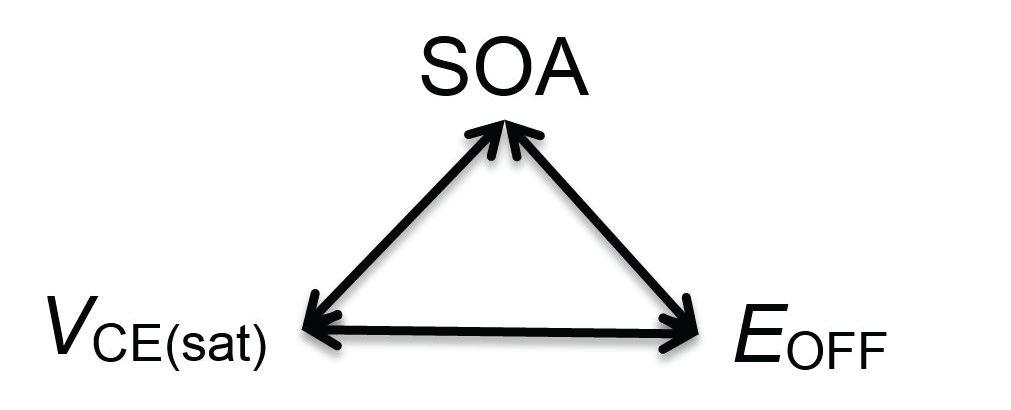

Rysunek 2 pokazuje podstawowy trójkątny związek kompromisu charakterystyki urządzenia mocy IGBT. Trzy główne parametry - napięcie przewodzenia IGBT (VCE(sat)), energia wyłączenia (EOFF) oraz bezpieczny zakres pracy (SOA) są ściśle ze sobą powiązane [1]. Dodatkowo Bezpieczny Zakres Pracy przy Krótkim Zwarcie (SCSOA) to ważny parametr wpływający na potencjał optymalizacji innych parametrów. Konsekwentne poprawienie jednego parametru - jak redukcja napięcia przewodzenia IGBT może spowodować wzrost prądu zwarcia. Czas krótkiego zwarcia tSC reprezentujący SCSOA zostanie więc skrócony.

Rysunek 2: Podstawowy kompromis dla charakterystyki IGBT

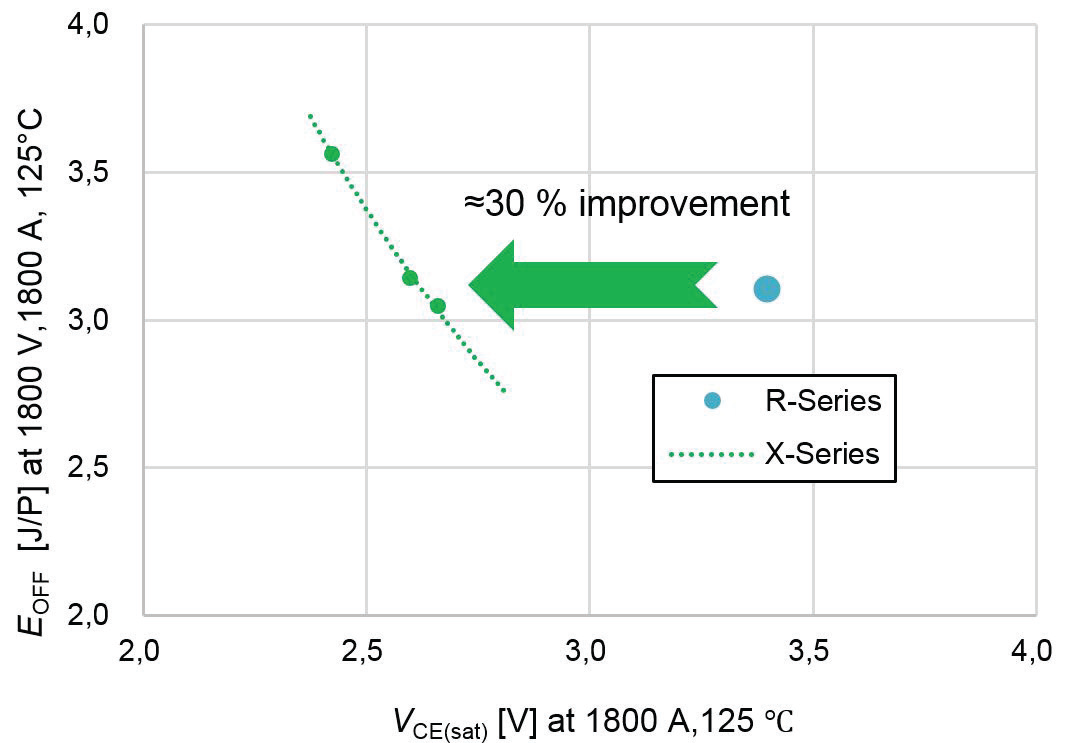

Chip IGBT serii X 3300 V został zaprojektowany tak, aby zapewnić optymalną i zrównoważoną wydajność pomiędzy napięciem przewodzenia IGBT VCE(sat), energią wyłączenia EOFF oraz bezpiecznym zakresem pracy. Celem projektowania było zachowanie czasu krótkiego zwarcia 10 μs (który jest istniejącym standardem rynkowym) wraz z rozsądnym marginesem bezpieczeństwa. Krzywa kompromisu VCE(sat) wobec EOFF serii X jest pokazana na rysunku 3. Napięcie przewodzenia zostało obniżone o około 30% w porównaniu do poprzednich urządzeń płaskich serii R. Energia wyłączenia została zachowana na tym samym poziomie. Poprawa ta była możliwa dzięki zastosowaniu struktury bramki rowkowej CSTBT(III)TM oraz zwiększeniu aktywnego obszaru chipa. Zwiększenie aktywnego obszaru chipa było możliwe dzięki zastosowaniu zaawansowanej struktury pierścienia zabezpieczającego [2].

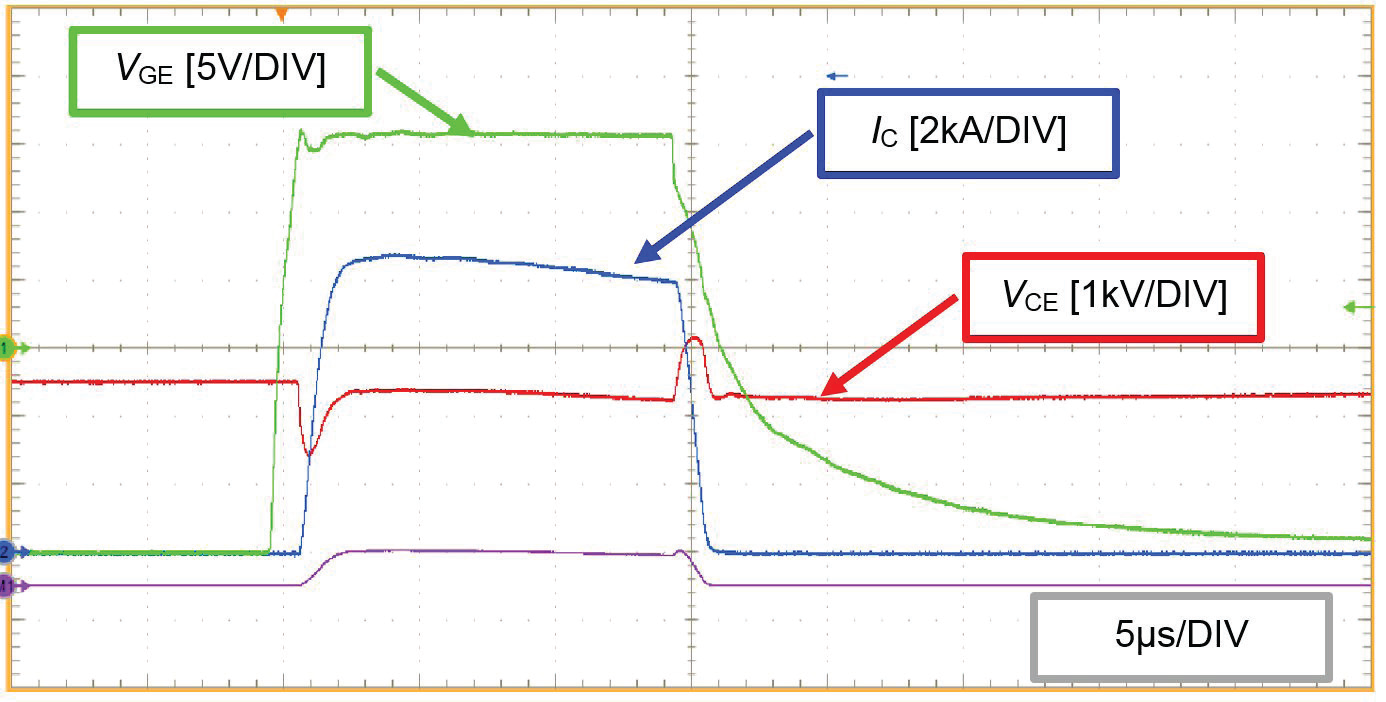

Nawet przy takiej poprawie napięcia przewodzenia, prąd zwarcia jest stosunkowo niski, co pozwala na wykorzystanie czasu trwania zwarcia wynoszącego 10 μs. Aby zaprojektować moduł mocy o odpowiednim bezpieczeństwie i niezawodności, ważne jest także poznanie rzeczywistych ograniczeń modułu. W tym zakresie moduł będzie testowany w celu ustalenia punktu awarii, a badane urządzenie będzie poddawane wydłużonemu czasowi trwania zwarcia. Rysunek 4 pokazuje typowy wynik pomiaru zwarcia dla modułu CM1800HC-66X w warunkach maksymalnej pracy TJ=150 °C i VCC=2500 V przy czasie trwania 15 μs. Oprócz energii zwarcia, czas zwarcia to również parametr wskazujący na zdolność urządzenia do obsługi zwarcia. W odniesieniu do wyników testu podanych na rysunku 4, rozproszona energia zwarcia wynosiła ponad 250 J. Czas trwania 15 μs jest o 50% dłuższy w porównaniu do standardowej wartości 10 μs, chociaż urządzenie mogło wytrzymać 15 μs bez awarii.

Rysunek 3: kompromis VCE(sat) vs. EOFF przy TJ=125°C

Rysunek 4: typowe fale pomiaru zwarcia przy TJ=150 °C, VCC=2500 V

Trwałość chipa IGBT siódmej generacji w zakresie wytrzymywania zwarcia typu II i III została już wykazana za pomocą modułu mocy pierwszego biegacza serii X o napięciu 6500 V - CM1000HG-130XA [3].

Ponadto zmniejszenie rozmiaru pierścienia zabezpieczającego przyczynia się do poprawy oporu termicznego między złączem a obudową. W porównaniu do serii R, opór termiczny (od złącza do obudowy) poprawił się o około 11% dla IGBT i o około 8% dla diody. To również przyczynia się do zwiększenia gęstości mocy modułu.

Studium przypadku działania inwertera

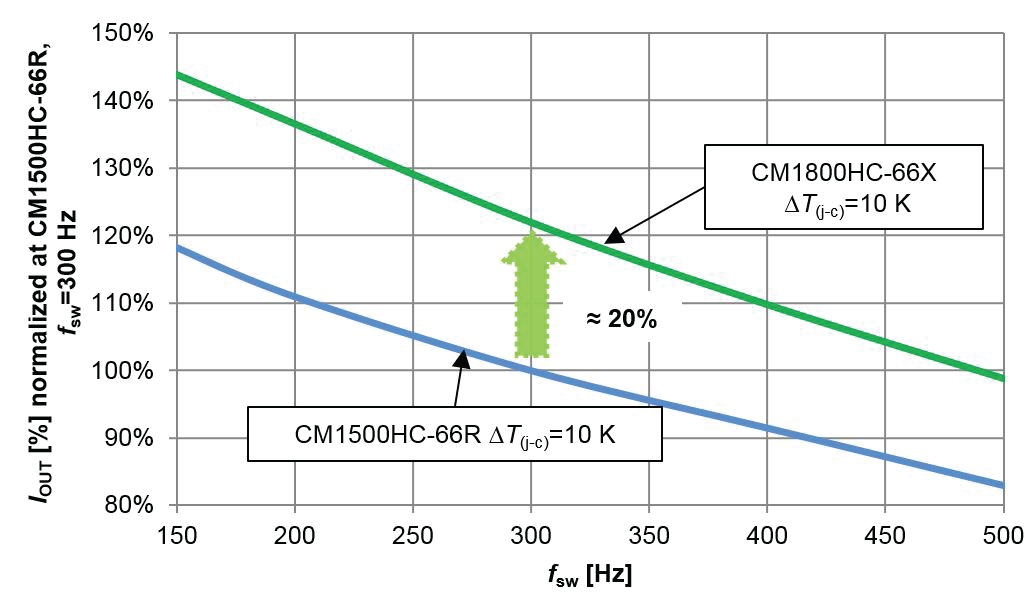

Ogólna poprawa charakterystyk wydajności elektrycznej i termicznej może być przedstawiona za pomocą wyników symulacji działania inwertera trójfazowego. Diagram na rysunku 5 przedstawia wynik symulacji znormalizowanego efektywnego prądu wyjściowego w funkcji częstotliwości przełączania w warunkach: VCC=1800 V, m=1, cos(φ)=0,9, TJ=150 °C i wzrost temperatury złącze-obudowa o 10 K. Przy częstotliwości przełączania 300 Hz, efektywny prąd wyjściowy modułu mocy CM1800HC-66X może być zwiększony o około 20% w porównaniu do urządzenia CM1500HC-66R.

CM1800HC-66X został zaprojektowany nie tylko aby dostarczał dobrą wydajność elektryczną, ale także aby wytrzymywał trudne warunki środowiskowe, takie jak wysoka wilgotność. Część modułu najbardziej wrażliwa na wilgotność to obszar pierścienia zabezpieczającego chip. Dzięki nowo przyjętej technologii Kontroli Ładunku Powierzchniowego (SCC), możliwe jest kontrolowanie ładunku powierzchniowego w obszarze pierścienia zabezpieczającego, aby osiągnąć znaczną zdolność do wytrzymywania wilgoci, nawet gdy szerokość pierścienia zabezpieczającego jest zmniejszana [4].

Rysunek 5: Prąd wyjściowy inwertera w funkcji częstotliwości przełączania przy VCC=1800 V, cos(φ)=0,9, m=1, TJ=150 °C.

Podsumowanie

Nowy moduł mocy CM1800HC-66X umożliwia poprawę projektowania przekształtników poprzez redukcję strat mocy lub zwiększenie gęstości mocy przekształtnika. Ponadto kontynuuje tradycję firmy MITSUBISHI, dostarczając wysoką niezawodność i umożliwiając trwałe projektowanie w klasie modułów mocy IGBT 3300 V.

Źródła

[1] T. Minato i H. Takahashi, „Nowa technologia elementów mocy”, Mitsubishi Electric ADVANCE, s. 24-27, 2004.

[2] Ze Chen i in., „Zrównoważony projekt wysokonapięciowego IGBT o wysokiej wytrzymałości dynamicznej i efektywnej powierzchni”, Proc. ISPSD 2013, s. 37, Kanazawa, Japonia.

[3] N. Tanaka, „Trwały projekt nowego modułu HVIGBT”, PCIM 2015.

[4] Sh. Honda, „Terminacja krawędzi urządzenia wysokiego napięcia dla szerokiej temperatury i wilgotności z technologią kontroli ładunku powierzchniowego”, ISPSD 2016.

Powiązane posty

Nowości w dziale zasilacze, przetwornice i inwertery – inwertery Premium

Nowości w dziale zasilacze, przetwornice i inwertery – inwertery Premium

Oświetlenie do obrabiarek– oprawy KIRA!

Oświetlenie do obrabiarek– oprawy KIRA!

Dodaj komentarz