Musisz być zalogowany/a

-

WróćX

-

Podzespoły

-

-

Category

-

Półprzewodniki

- Diody

-

Tyrystory

- Tyrystory firmy VISHAY (IR)

- Tyrystory firmy LAMINA

- Tyrystory firmy INFINEON (EUPEC)

- Tyrystory firmy ESTEL

- Tyrystory firmy WESTCODE

- Tyrystory firmy Semikron

- Tyrystory firmy POWEREX

- Tyrystory firmy DYNEX

- Tyrystory do grzejnictwa indukcyjnego

- Tyrystory firmy ABB

- Tyrystory firmy TECHSEM

- Przejdź do podkategorii

-

Moduły elektroizolowane

- Moduły elektroizolowane firmy VISHAY (IR)

- Moduły elektroizolowane firmy INFINEON (EUPEC)

- Moduły elektroizolowane firmy Semikron

- Moduły elektroizolowane firmy POWEREX

- Moduły elektroizolowane firmy IXYS

- Moduły elektroizolowane firmy POSEICO

- Moduły elektroizolowane firmy ABB

- Moduły elektroizolowane firmy TECHSEM

- Przejdź do podkategorii

- Mostki prostownicze

-

Tranzystory

- Tranzystory firmy GeneSiC

- Moduły SiC MOSFET firmy Mitsubishi

- Moduły SiC MOSFET firmy STARPOWER

- Moduły SiC MOSFET firmy ABB

- Moduły IGBT firmy MITSUBISHI

- Moduły tranzystorowe firmy MITSUBISHI

- Moduły MOSFET firmy MITSUBISHI

- Moduły tranzystorowe firmy ABB

- Moduły IGBT firmy POWEREX

- Moduły IGBT - firmy INFINEON (EUPEC)

- Elementy półprzewodnikowe z węglika krzemu

- Przejdź do podkategorii

- Sterowniki

- Bloki mocy

- Przejdź do podkategorii

- Przetworniki prądowe i napięciowe LEM

-

Elementy pasywne (kondensatory, rezystory, bezpieczniki, filtry)

- Rezystory

-

Bezpieczniki

- Bezpieczniki miniaturowe do układów elektronicznych seria ABC i AGC

- Bezpieczniki szybkie rurkowe

- Wkładki zwłoczne o charakterystykach GL/GG oraz AM

- Wkładki topikowe ultraszybkie

- Bezpieczniki szybkie standard brytyjski i amerykański

- Bezpieczniki szybkie standard europejski

- Bezpieczniki trakcyjne

- Wkładki bezpiecznikowe wysokonapięciowe

- Przejdź do podkategorii

-

Kondensatory

- Kondensatory do silników

- Kondensatory elektrolityczne

- Kondensatory foliowe Icel

- Kondensatory mocy

- Kondensatory do obwodów DC

- Kondensatory do kompensacji mocy

- Kondensatory wysokonapięciowe

- Kondensatory do grzejnictwa indukcyjnego

- Kondensatory impulsowe

- Kondensatory DC LINK

- Kondensatory do obwodów AC/DC

- Przejdź do podkategorii

- Filtry przeciwzakłóceniowe

- Superkondensatory

-

Zabezpieczenia przeciwprzepięciowe

- Ograniczniki przepięć dla aplikacji RF

- Ograniczniki przepięć dla systemów wizyjnych

- Ograniczniki przepięć linii zasilających

- Ograniczniki przepięć do LED

- Ograniczniki przepięć do Fotowoltaiki

- Ograniczniki przepięć dla systemów wagowych

- Ograniczniki przepięć dla magistrali Fieldbus

- Przejdź do podkategorii

- Filtry emisji ujawniającej TEMPEST

- Przejdź do podkategorii

-

Przekaźniki i Styczniki

- Teoria przekaźniki i styczniki

- Przekaźniki półprzewodnikowe AC 3-fazowe

- Przekaźniki półprzewodnikowe DC

- Regulatory, układy sterujące i akcesoria

- Soft starty i styczniki nawrotne

- Przekaźniki elektromechaniczne

- Styczniki

- Przełączniki obrotowe

-

Przekaźniki półprzewodnikowe AC 1-fazowe

- Przekaźniki półprzewodnikowe AC jednofazowe serii 1 | D2425 | D2450

- Przekaźniki półprzewodnikowe AC jednofazowe serii CWA I CWD

- Przekażniki półprzewodnikowe AC jednofazowe serii CMRA I CMRD

- Przekaźniki półprzewodnikowe AC jednofazowe serii PS

- Przekaźniki półprzewodnikowe AC podwójne i poczwórne serii D24 D, TD24 Q, H12D48 D

- 1-fazowe przekaźniki półprzewodnikowe serii gn

- Przekaźniki półprzewodnikowe ac jednofazowe serii ckr

- Przekaźniki AC jednofazowe na szynę din SERII ERDA I ERAA

- Przekaźniki jednofazowe AC na prąd 150A

- Podwójne przekaźniki półprzewodnikowe zintegrowane z radiatorem na szynę DIN

- Przejdź do podkategorii

- Przekaźniki półprzewodnikowe AC 1-fazowe do druku

- Przekaźniki interfejsowe

- Przejdź do podkategorii

- Rdzenie oraz inne elementy indukcyjne

- Radiatory, Warystory, Zabezpieczenia termiczne

- Wentylatory

- Klimatyzacja, Osprzęt do szaf rozdzielczych, Chłodnice

-

Akumulatory, ładowarki, zasilacze buforowe i przetwornice

- Akumulatory, ładowarki - opis teoretyczny

- Baterie litowo-jonowe. Niestandardowe baterie. System zarządzania baterią (BMS)

- Akumulatory

- Ładowarki akumulatorów i akcesoria

- Zasilacze UPS i zasilacze buforowe

- Przetwornice i osprzęt do fotowoltaiki

- Magazyny energii

- Wodorowe ogniwa paliwowe

- Ogniwa litowo-jonowe

- Przejdź do podkategorii

-

Automatyka

- Części do dronów Futaba

- Wyłączniki krańcowe, Mikrowyłączniki

- Czujniki, Przetworniki

- Pirometry

- Liczniki, Przekaźniki czasowe, Mierniki tablicowe

- Przemysłowe urządzenia ochronne

- Sygnalizacja świetlna i dźwiękowa

- Kamera termowizyjna

- Wyświetlacze LED

- Przyciski i przełączniki

-

Rejestratory

- Rejestrator AL3000

- Rejestrator KR2000

- Rejestrator KR5000

- Miernik z funkcją rejestracji wilgotności i temperatury HN-CH

- Materiały eksploatacyjne do rejestratorów

- Rejestrator 71VR1

- Rejestrator KR 3000

- Rejestratory PC serii R1M

- Rejestratory PC serii R2M

- Rejestrator PC, 12 izolowanych wejść – RZMS-U9

- Rejestrator PC, USB, 12 izolowanych wejść – RZUS

- Przejdź do podkategorii

- Przejdź do podkategorii

-

Przewody, Lica, Peszle, Połączenia elastyczne

- Druty

- Lica

-

Kable do zastosowań specjalnych

- Przewody przedłużające i kompensujące

- Przewody do termopar

- Przewody podłączeniowe do czyjnków PT

- Przewody wielożyłowe temp. -60°C do +1400°C

- SILICOUL przewody średniego napięcia

- Przewody zapłonowe

- Przewody grzejne

- Przewody jednożyłowe temp. -60°C do +450°C

- Przewody kolejowe

- Przewody grzejne w Ex

- Przewody dla przemysłu obronnego

- Przejdź do podkategorii

- Koszulki

-

Plecionki

- Plecionki płaskie

- Plecionki okrągłe

- Bardzo giętkie plecionki - płaskie

- Bardzo giętkie plecionki - okrągłe

- Miedziane plecionki cylindryczne

- Miedziane plecionki cylindryczne i osłony

- Paski uziemiające giętkie

- Plecionki cylindryczne z ocynkowanej i nierdzewnej stali

- Miedziane plecionki izolowane PCV - temperatura do 85 stopni C

- Płaskie plecionki aluminiowe

- Zestaw połączeniowy - plecionki i rurki

- Przejdź do podkategorii

- Osprzęt dla trakcji

- Końcówki kablowe

- Szyny elastyczne izolowane

- Wielowarstwowe szyny elastyczne

- Systemy prowadzenia kabli

- Peszle, rury

- Przejdź do podkategorii

- Zobacz wszystkie kategorie

-

Półprzewodniki

-

-

- Dostawcy

-

Aplikacje

- Automatyka HVAC

- Automatyka przemysłowa

- Banki energii

- Energetyka

- Górnictwo, hutnictwo i odlewnictwo

- Maszyny do suszenia i obróbki drewna

- Maszyny do termo-formowania tworzyw sztucznych

- Nagrzewanie indukcyjne

- Napędy prądu stałego i przemiennego (falowniki)

- Obrabiarki CNC

- Podzespoły do stref zagrożonych wybuchem (EX)

- Poligrafia

- Pomiar i regulacja temperatury

- Pomiary badawcze i laboratoryjne

- Przemysłowe urządzenia ochronne

- Silniki i transformatory

- Spawarki i zgrzewarki

- Trakcja tramwajowa i kolejowa

- Wyposażenie do szaf rozdzielczych i sterowniczych

- Zasilacze (UPS) i układy prostownikowe

-

Montaż

-

-

Induktory

-

-

Urządzenia indukcyjne

-

-

Serwis i naprawy

-

- Kontakt

- Zobacz wszystkie kategorie

Następna generacja modułów IGBT o dużej mocy

Następna generacja modułów IGBT o dużej mocy

LV100 dla przekształtników wiatrowych, falowników fotowoltaicznych i napędów silników

Wysokomocne aplikacje w dziedzinach takich jak energia odnawialna i napędy przemysłowe wymagają niezawodnych i skalowalnych modułów mocy o dużej gęstości mocy i niskich indukcyjnościach obcych. Aby spełnić te wymagania, koncepcja znanego i udanego pakietu HVIGBT LV100 została przeniesiona i dostosowana do potrzeb aplikacji odnawialnych i przemysłowych.

By Thomas Radke and Narender Lakshmanan, Mitsubishi Electric Europe B.V

Koncepcja LV100

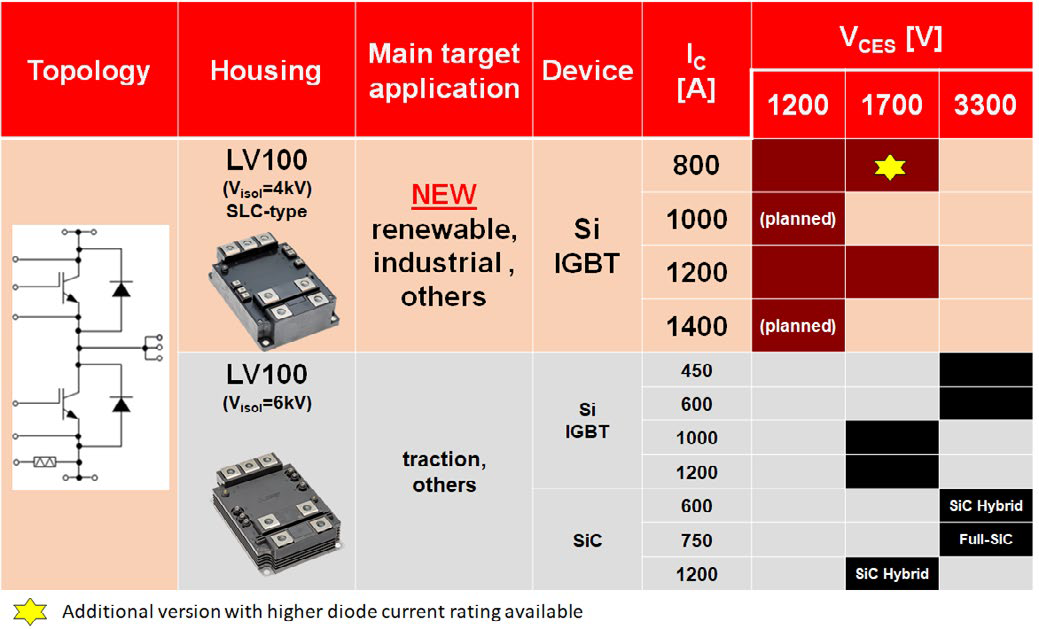

Aplikacje takie jak przekształtniki energii wiatrowej, centralne falowniki fotowoltaiczne i napędy przemysłowe wymagają modułów mocy o najwyższej gęstości mocy, wysokiej niezawodności oraz skalowalnych zakresów mocy, spełniających standardowe wytyczne w klasach napięcia 1200V i 1700V. Aby sprostać tym wymaganiom, moduł mocy LV100 oparty jest na tej samej koncepcji konturu zewnętrznego i układu wewnętrznego co znany moduł HVIGBT LV100. Ta koncepcja jest przekonująca, ponieważ opiera się na standaryzowanym konturze opakowania, jednocześnie umożliwiając dostarczanie najwyższej gęstości mocy, skalowalność poprzez łatwe równoległe połączenie, niską indukcyjność obcą, zdolność do pracy z szybkimi układami przełączającymi, takimi jak tranzystory SiC MOSFET, oraz doskonałą równowagę podziału prądu. We współpracy z najnowszymi wydajnymi układami 7. generacji IGBT i diodami oraz bezawaryjną technologią pakietu SLC odporną na cykle termiczne, moduł LV100 zapewnia najlepszą ogólną wydajność. W przypadku napięcia 1700V, uzyskano prąd o wartości 1200A, co stanowi wyjątkową gęstość prądu, biorąc pod uwagę kompaktowy rozmiar opakowania wynoszący tylko 144x100mm2.

Zdjęcie 1: Nowy moduł mocy LV100 do zastosowań przemysłowych

Układ wewnętrzny LV100

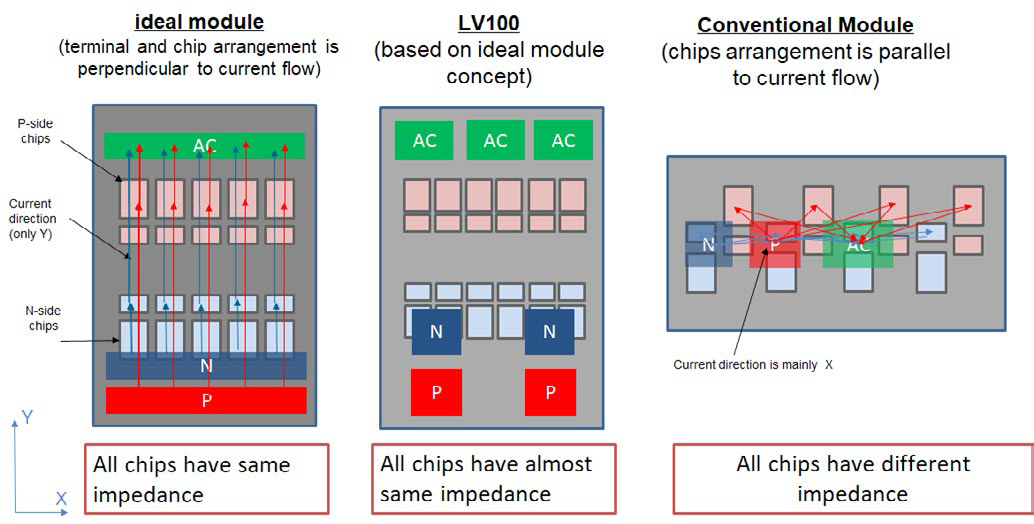

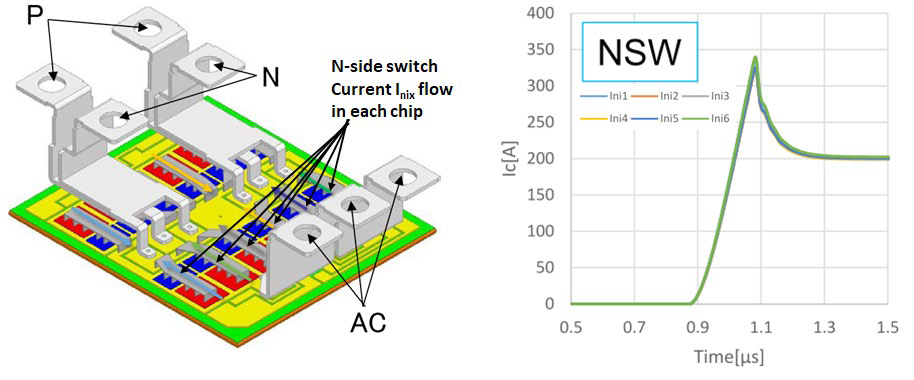

W wysokomocowych modułach IGBT, wiele układów scalonych jest połączonych w konfiguracji równoległej, ponieważ rozmiary układów scalonych IGBT są ograniczone, a zazwyczaj maksymalny prąd wynosi około ~200A dla układów IGBT o napięciach blokujących 1200V lub 1700V. W związku z tym, aby zrealizować moduł IGBT o prądzie 1200A lub większym, konieczne jest równoległe połączenie co najmniej sześciu lub więcej układów IGBT. Podczas projektowania układu wewnętrznego, należy wziąć pod uwagę równoważenie prądu między układami scalonymi równolegle. W celu uzyskania równomiernego podziału prądu między układy, konieczne jest, aby prądy układów były równo podzielone, co pozwoli na jednorodne rozłożenie strat i ciepła. Nierównomierne rozłożenie prądu powoduje, że określony układ scalony niesie największy prąd, co skutkuje najwyższą temperaturą, co ostatecznie ogranicza wydajność i żywotność całego systemu. Parazytne impedancje połączenia z poszczególnymi układami istotnie wpływają na podział prądu między układami pracującymi równolegle. Jeśli parazytne indukcyjności nie są równe dla wszystkich układów, wystąpi nierównowaga prądu podczas przełączania IGBT. Układy terminalowe modułu i położenie układów scalonych są głównymi czynnikami wpływającymi na parazytne impedancje. Aby uzyskać równą impedancję, odległości od terminali zasilających do wszystkich układów powinny być idealnie takie same. Można to osiągnąć poprzez optymalizację układu terminali i układu układów scalonych tak, aby były one prostopadłe do

Zdjęcie 2: Plan linii produktów LV100

Przepływ prądu przedstawiono na rysunku 3 [6]. W idealnej koncepcji modułu, komutacja (wskazywana przez niebieskie i czerwone strzałki) odbywa się tylko w kierunku Y, podczas gdy terminale i układy scalone są ułożone prostopadle w kierunku X.

Dzięki temu podejściu możliwe jest osiągnięcie równych impedancji parazytnych. Ta idealna koncepcja została uwzględniona podczas opracowywania układu LV100, co pozwoliło na równomierne podział prądu, jak pokazano na wyniku symulacji na rysunku 4. Konwencjonalne moduły dostępne obecnie w dziedzinie wysokomocowych napędów przemysłowych lub przekształtników dla energii odnawialnej zazwyczaj mają układ terminali równoległy do układu układów scalonych i przepływu prądu. W rezultacie tego konwencjonalnego projektu nie można osiągnąć równych impedancji parazytnych, a wynikający z tego brak równowagi w podziale prądu jest akceptowaną cechą konwencjonalnych modułów. W przypadku zdarzeń takich jak zwarcie obciążenia, ze względu na brak sprzężenia indukcyjnego w złączach warstwowych, wpływ nierównych indukcyjności obcych między różnymi układami staje się istotny dla takich konwencjonalnych modułów.

W przypadku szybkich układów półprzewodnikowych o wysokim di/dt, różnice w indukcyjnościach obcych parazytarnych między układami będą miały ogromny wpływ na podział prądu. Dlatego, jeśli projektant falownika rozważa przyszłą zmianę na urządzenia SiC, pakiet LV100 jest właściwym wyborem, ponieważ koncepcja układu jest gotowa na zastosowanie SiC [8]. W rezultacie, potencjalna przyszła zmiana z urządzeń Si-IGBT na urządzenia SiC-MOSFET [9] jest wykonalna z mniejszymi zmianami i wysiłkiem w zakresie ponownego projektowania.

Rysunek 3: Porównanie koncepcji układu modułu mocy

Rysunek 4: Wynik symulacji podziału prądu podczas zdarzenia włączenia w koncepcji pakietu LV100.

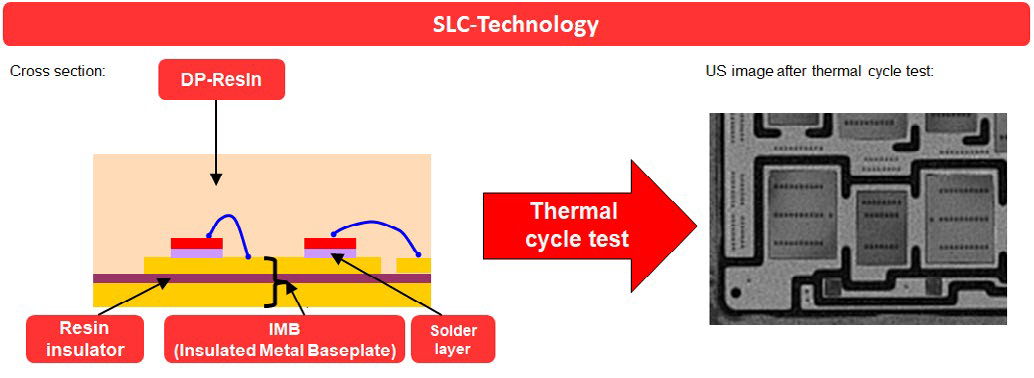

Pakiet odporny na cykle termiczne

Moduły IGBT stosowane w wysokomocowych przemysłowych aplikacjach napędowych doświadczają cykli termicznych [1] w przypadku zmiennych (lub niestałych) obciążeń. Przekształtniki energii wiatrowej zazwyczaj są chłodzone cieczą, a chłodnica ma czas termiczny rzędu kilku sekund. W rezultacie, temperatura obudowy IGBT będzie szybko reagować na wahania temperatury wynikające ze zmiany warunków obciążenia. Oznacza to, że w dniach o zmiennych warunkach wiatru płyta podstawy modułu IGBT będzie doświadczać wielu cykli termicznych. Inwertery fotowoltaiczne również doświadczają co najmniej jednego dużego cyklu termicznego dziennie. Biorąc pod uwagę żywotność inwertera wynoszącą 25 lat, moduł IGBT musi być zdolny do wytrzymania kilku tysięcy cykli termicznych. Możliwości cykli termicznych konwencjonalnych przemysłowych modułów IGBT o konwencjonalnej strukturze opakowania (z kilkoma podłożami ceramicznymi lutowanymi do płyt miedzianych) są ograniczone. Dlatego cykle termiczne muszą być uwzględniane jako parametr ograniczający żywotność podczas projektowania przekształtnika. Aby wyeliminować cykle termiczne jako parametr ograniczający żywotność, do opracowania modułu LV100 do zastosowań przemysłowych wybrano technologię SLC [2] [3]. Jak pokazano na rysunku 5, konwencjonalna struktura opakowania modułu mocy została zastąpiona izolowanym podłożem metalowym (IMB) w połączeniu z bezpośrednim żywicznym wypełnieniem. Współczynnik rozszerzalności cieplnej izolatora i żywicy do wypełnienia jest dopasowany do siebie [4] (uwzględniając rozszerzalność cieplną warstw miedzianych na bazie i wzoru). Dzięki temu dopasowaniu rozszerzalności termicznej i eliminacji warstwy lutowania systemowego osiągnięto strukturę opakowania odporną na cykle termiczne [5].

Rysunek 5: Technologia SLC i wynik testu cyklu termicznego

Układ scalony IGBT 1700V 7. generacji

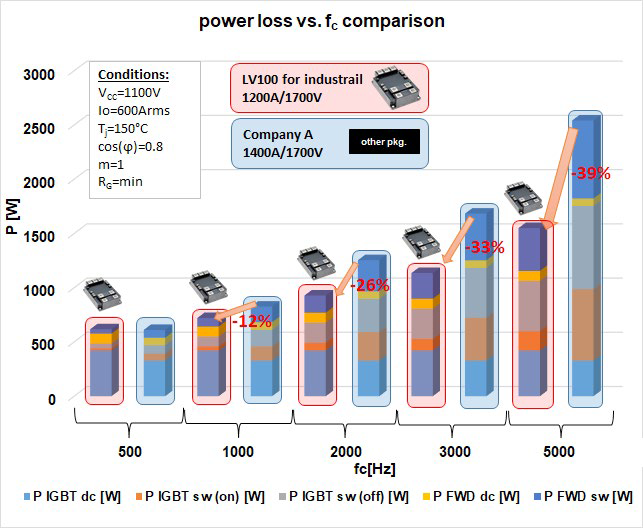

Układy scalone IGBT i diody 7. generacji posiadają zoptymalizowaną strukturę i są cieńsze od swoich poprzedników. Ponadto, urządzenia zostały zaprojektowane poprzez wybór odpowiedniej równowagi między wydajnością DC a wydajnością przełączania [5]. Straty w inwerterze w typowych warunkach aplikacyjnych dla wysokomocowych przekształtników zostały przeprowadzone przy użyciu oprogramowania do symulacji Mitsubishi Electric Melcosim [7]. Na rysunku 6 przedstawiono wynik i porównanie modułu 1200A/1700V LV100 do konwencjonalnego modułu 1400A/1700V od firmy A. Zauważalne jest, że przy częstotliwości przełączania 500 Hz straty całkowite są porównywalne. Jednak dzięki odpowiednio dobranym kompromisom, w połączeniu z zoptymalizowaną strukturą układu scalonego i diod, straty przełączania są znacznie zmniejszone. W rezultacie, dla częstotliwości przełączania większych niż 500 Hz, moduł LV100 ma znacznie wyższą wydajność. Na przykład, dla częstotliwości przełączania poniżej 3 kHz,

Rysunek 6: Porównanie strat mocy układu scalonego 7. generacji IGBT w module 1200A/1700V LV100 vs. konwencjonalnym module 1400A/1700V firmy A.

Przy częstotliwości przełączania 5 kHz redukcja strat wynosi 39%. Redukcja strat przyczynia się do obniżenia kosztów całkowitego przekształtnika poprzez zmniejszenie wysiłków na chłodzenie i umożliwienie osiągnięcia wyższej gęstości mocy systemu.

Podsumowanie

W trakcie rozwoju jest nowy moduł IGBT o dużej mocy (LV100 dla zastosowań przemysłowych), który został zoptymalizowany pod kątem wymagań aplikacji o dużej mocy w dziedzinie przekształtników energii odnawialnej i napędów przemysłowych. Kontur obudowy modułu jest taki sam jak w przypadku HVIGBT LV100 i jest zgodny z nowym standardem rynkowym. Technologia opakowaniowa SLC eliminuje cykle termiczne i poprawia niezawodność systemu. Technologia układu scalonego IGBT 7. generacji zapewnia znaczną redukcję strat przełączania i jest korzystna dla częstotliwości przełączania powyżej 500 Hz. Układ wewnętrzny ma zminimalizowaną indukcyjność obwodową i zapewnia równomierne dzielenie prądu między chipami. Dlatego jest możliwe zastosowanie tego układu w przypadku szybkich półprzewodników przełączających.

Źródła

[1] "Power Module Reliability" Mitsubishi Electric Application note www.mitsubishielectric.com/semiconductors/products/pdf/reliability/0512_e.pdf

[2] T. Takahashi, et al: "A 1700V-IGBT module and IPM with new insulated metal baseplate (IMB) featuring enhanced isolation properties and thermal conductivity", PCIM Europe 2016

[3] S. Asada, et al: "Resin Encapsulation Combined with Insulated Metal Baseplate for Improving Power Module Reliability", PCIM Europe 2016

[4] J. Yamada, et al: "Pumping out failure free package structure", PCIM Europe 2016

[5] Thomas Radke et. al., "More Power and Higher Reliability by 7th Gen. IGBT Module with New SLC-Technology", Bodo's Power Systems June 2015

[5] M. Miyazawa, et al: "Mitsubishi 7th generation 1700 V IGBT Modules: Loss Reduction and Excellent System Performance", Bodo's Power Systems March 2018

[6] Georg Borghoff, "Implementation of low inductive strip line concept for symmetric switching in a new high power module", PCIM Europe 2013, p. 185

[7] Oprogramowanie do symulacji Melcosim dla modułów mocy Mitsubishi Electric http://www.mitsubishielectric.com/semiconductors/simulator/ index.html

[8] N. Soltau, et al: "3.3 kV Full SiC MOSFETs - Towards High-Performance Traction Inverters", Bodo's Power Systems, pp. 22-24, styczeń 2018

[9] N. Soltau, et al: "Switching Performance of 750A/3300V Dual SiC Modules", Bodo's Power Systems, pp. 26-28, luty 2019

Powiązane posty

Nowości w dziale zasilacze, przetwornice i inwertery – inwertery Premium

Nowości w dziale zasilacze, przetwornice i inwertery – inwertery Premium

Oświetlenie do obrabiarek– oprawy KIRA!

Oświetlenie do obrabiarek– oprawy KIRA!

Dodaj komentarz