Musisz być zalogowany/a

Category

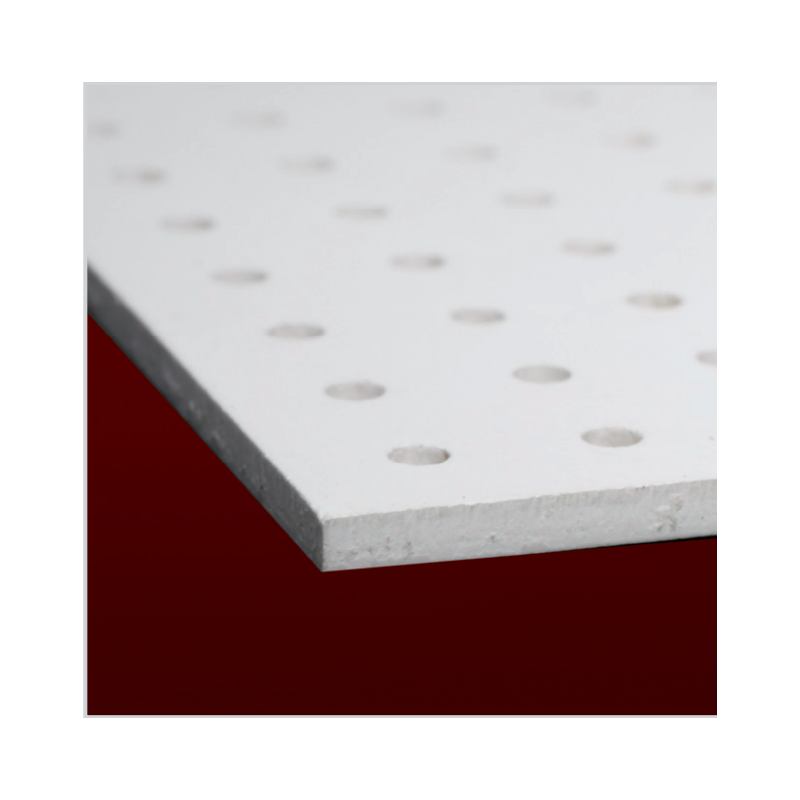

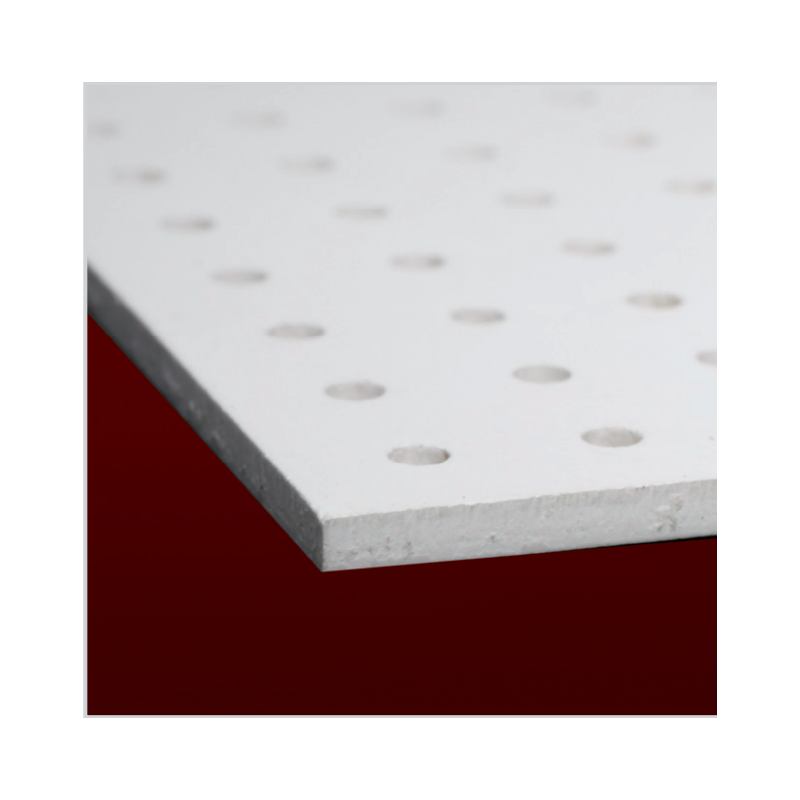

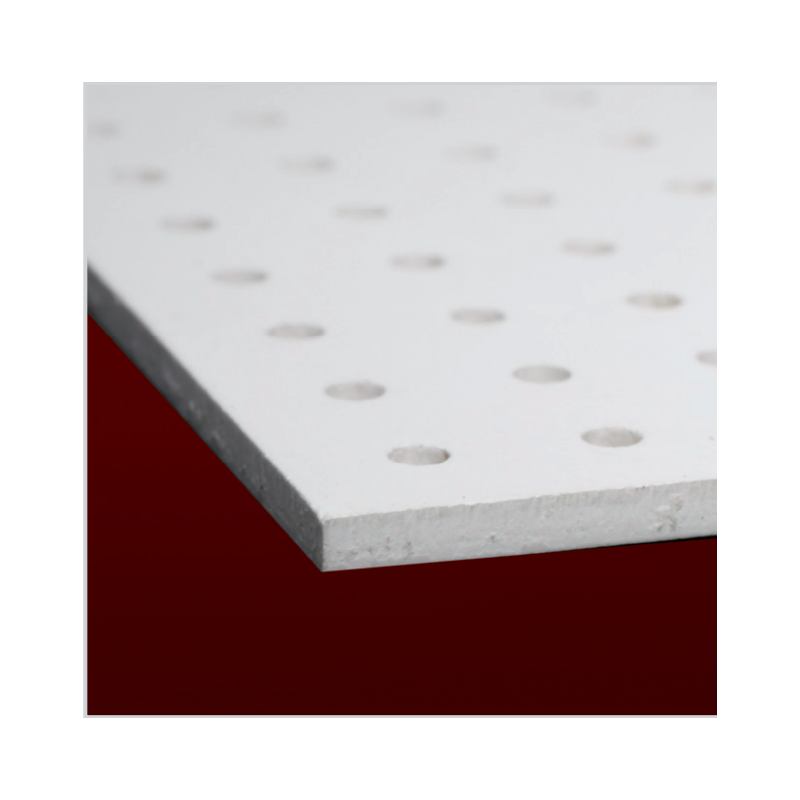

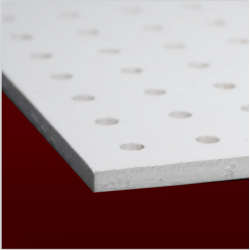

Zdjęcia mają charakter wyłącznie informacyjny. Zobacz specyfikację produktu

proszę używać znaków łacińskich

Tlenek glinu 99.5 % porowaty

Ze względu na małą pojemność cieplną zapotrzebowanie energetyczne pieca jest mniejsze w porównaniu do konwencjonalnych płyt spiekanych. Zapotrzebowanie czasu i energii na nagrzewanie i stygnięcie wyposażenia pieca jest znacznie zmniejszone dzięki zastosowaniu płyt spiekanych KERAFOL®.

Nasi klienci używają tych spieków do spiekania niskotemperaturowej ceramiki współspalanej (LTCC), ogniw paliwowych ze stałym tlenkiem, ceramiki dentystycznej oraz do usuwania spoiwa i spiekania elementów ze stali nierdzewnej do formowania wtryskowego metali (MIM). Wysoka płaskość Keralporu 99 prowadzi do dokładnych wyników spiekania. Ze względu na dużą porowatość matrycy z tlenku glinu, gazy mogą łatwo dyfundować przez spiek podczas procesu usuwania spoiwa i spiekania.

Części nie przylegają do spieku podczas procesu usuwania spoiwa. Keralpor 99 najlepiej sprawdza się jako płyta spiekana na meblach z węglika krzemu, mulitu, korundu, molibdenu lub grafitu.

Wszystkie rozmiary dostępne są o grubościach

1,0 / 1,5 / 2,0 mm!

Zapytaj o wymiary dostosowane do Twoich potrzeb, a my szybko stworzymy Twój Keralpor 99.

| Typowe cechy | Jednostka | Wartość |

|---|---|---|

| Kolor | - | biały |

| Gęstość brutto | g/cm3 | 2,56 |

| Chropowatość powierzchni Ra | µm | 0,7 |

| Siła wyginania | MPa | >50 |

| Wygięcie | % | < 0,3 |

| Porowatość | Vol.% | 36 - 38 |

| Średni rozmiar porów | µm | 1 |

| Wymiary | mm | 10 x 10 do 310 x 310 |

| Standardowe grubości | mm | 1,0 / 1,5 / 2,0 |

| Główne składniki | % | 99,5 Al2O3 |

| Maksymalna temperatura pracy | Tmax | 1500°C |

Zalety

Zastosowania

Jesteś zainteresowany tym produktem? Potrzebujesz dodatkowych informacji lub indywidualnej wyceny?

Musisz być zalogowany/a

Tlenek glinu 99.5 % porowaty

Ze względu na małą pojemność cieplną zapotrzebowanie energetyczne pieca jest mniejsze w porównaniu do konwencjonalnych płyt spiekanych. Zapotrzebowanie czasu i energii na nagrzewanie i stygnięcie wyposażenia pieca jest znacznie zmniejszone dzięki zastosowaniu płyt spiekanych KERAFOL®.

Nasi klienci używają tych spieków do spiekania niskotemperaturowej ceramiki współspalanej (LTCC), ogniw paliwowych ze stałym tlenkiem, ceramiki dentystycznej oraz do usuwania spoiwa i spiekania elementów ze stali nierdzewnej do formowania wtryskowego metali (MIM). Wysoka płaskość Keralporu 99 prowadzi do dokładnych wyników spiekania. Ze względu na dużą porowatość matrycy z tlenku glinu, gazy mogą łatwo dyfundować przez spiek podczas procesu usuwania spoiwa i spiekania.

Części nie przylegają do spieku podczas procesu usuwania spoiwa. Keralpor 99 najlepiej sprawdza się jako płyta spiekana na meblach z węglika krzemu, mulitu, korundu, molibdenu lub grafitu.

Wszystkie rozmiary dostępne są o grubościach

1,0 / 1,5 / 2,0 mm!

Zapytaj o wymiary dostosowane do Twoich potrzeb, a my szybko stworzymy Twój Keralpor 99.

| Typowe cechy | Jednostka | Wartość |

|---|---|---|

| Kolor | - | biały |

| Gęstość brutto | g/cm3 | 2,56 |

| Chropowatość powierzchni Ra | µm | 0,7 |

| Siła wyginania | MPa | >50 |

| Wygięcie | % | < 0,3 |

| Porowatość | Vol.% | 36 - 38 |

| Średni rozmiar porów | µm | 1 |

| Wymiary | mm | 10 x 10 do 310 x 310 |

| Standardowe grubości | mm | 1,0 / 1,5 / 2,0 |

| Główne składniki | % | 99,5 Al2O3 |

| Maksymalna temperatura pracy | Tmax | 1500°C |

Zalety

Zastosowania

Chwilowo nie możesz polubić tej opinii

Zgłoś komentarz

Zgłoszenie wysłane

Twoje zgłoszenie nie może zostać wysłane

Napisz swoją opinię

Recenzja została wysłana

Twoja recenzja nie może być wysłana