Musisz być zalogowany/a

Category

Zdjęcia mają charakter wyłącznie informacyjny. Zobacz specyfikację produktu

proszę używać znaków łacińskich

Rozwiązania Ambrell w zakresie ogrzewania indukcyjnego to szybki i efektywny wybór dla wszystkich etapów procesu utwardzania.

W ramach przygotowań do pokrywania, grzanie indukcyjne służy do usuwania wilgoci z powierzchni rur, wstępnego grzania rury do odpowiedniej temperatury dla procesu pokrywania. Następnie - w zależności od rodzaju zastosowanej powłoki polimerowej - rura lub przewód rurowy jest podgrzewany do temperatury 150-300°C (302-572°F) w celu utwardzenia powłoki.

Oprócz tego, że wymagają mniej miejsca niż tradycyjne piece i piekarniki, systemy indukcyjne oferują korzyści ergonomiczne, są przyjazne dla środowiska i mają wyjątkową zdolność selektywnego podgrzewania tylko części produktu.

Oprócz tych korzyści eksploatacyjnych, grzanie indukcyjne zapewnia również wyższą jakość powłoki. W przeciwieństwie do pieców, które polegają na podgrzaniu najpierw powłoki, indukcja podgrzewa metalowe podłoże pod powłoką – utwardzając powłokę od wewnątrz – pozostawiając powierzchnię miękką i pozwalając na odparowanie rozpuszczalników oraz ewentualne odgazowanie. Innym powszechnym zastosowaniem ogrzewania indukcyjnego jest usuwanie powłok w celu przygotowania rur i tub do ponownego pokrycia. Zazwyczaj rura jest podgrzewana do temperatury około 200°C (392°F), co powoduje zerwanie wiązania pomiędzy powierzchnią a powłoką, co pozwala na oderwanie powłoki. Zastosowanie tej metody jest bardziej przyjazne dla środowiska niż alternatywne metody wypalania lub szlifowania powłoki.

Dzięki zastosowaniu cienkościennych rur ze stopu stali w dzisiejszych rurociągach naftowych i gazowych, producenci i instalatorzy zwracają się ku szybkiemu, dokładnemu i równomiernemu grzaniu indukcyjnemu systemów grzewczych Ambrell. Podczas procesu spawania doczołowego, grzanie indukcyjne jest powszechnie stosowane do wstępnego podgrzania obszaru złącza do temperatury 150-200°C (302-392°F) w celu przygotowania obszaru do wykonania spoiny o stałej jakości. Po zakończeniu spawania, obszar spoiny jest podgrzewany do temperatury 600-650°C (1112-1202°F) w celu odciążenia termicznego obszaru spoiny. Tradycyjne systemy grzania gazowego i oporowego są często niepraktyczne, gdy wymagane są wyższe temperatury. Są one nie tylko zbyt powolne, aby sprostać czasom cyklu wymaganym przez przemysł, ale również ogrzewanie może być niedokładne i może brakować mu jednorodności na całym obwodzie i szerokości pasma spoiny.

Inne korzyści z grzania indukcyjnego:

Gięcie rur na ciepło

Grzanie indukcyjne jest preferowaną metodą ogrzewania przy gięciu większych rur grubościennych. Wynika to z ukierunkowanego grzania o wąskim zakresie oferowanego przez proces indukcyjny, w wyniku którego uzyskuje się wyższą jakość gięcia z niższą owalnością i cieńszymi ściankami niż w przypadku innych metod gięcia. Ze względu na tę jakość i dokładność, gięcie rur przy grzaniu indukcyjnym jest preferowaną alternatywą dla tradycyjnych procedur grzewczych i może pomóc firmom spełnić rygorystyczne wymogi bezpieczeństwa w przemyśle chemicznym i energetycznym. Systemy grzania indukcyjnego Ambrell są dostępne w zakresie częstotliwości i mocy, aby optymalnie giąć rury i tuby na gorąco. Zazwyczaj gięcie na gorąco jest stosowane na rurach o średnicy od 2" (50 mm) do 36" (915 mm), o grubości ścianek od 5 do 2,5" (64 mm).

Gięcie rur na gorąco grzanych indukcyjnie polega na umieszczeniu cewki grzewczej wokół rury w punkcie gięcia i podgrzaniu 1" (25mm) odcinka rury do 1000°C (1832°F). Przy takiej temperaturze, za pomocą ramienia gnącego, przykładany jest nacisk do rury w celu wygięcia jej na żądany kształt. Hartowanie powietrzem i wodą stosowane jest przed i po etapie grzania w celu wspierania gięcia wyłącznie w strefie gorącej.

Grzanie indukcyjne jest preferowaną metodą gięcia większych rur grubościennych stosowanych w przemyśle chemicznym i energetycznym.

Wytwarzanie rur wiertniczych

Ambrell dostarcza indukcyjne systemy grzewcze dla firm produkujących rury wiertnicze dla ropy naftowej i minerałów, spełniające wymagania API 5DP i GOST R 50278.

Grzanie indukcyjne oferuje wiele korzyści w porównaniu z grzaniem płomieniowym lub oporowym podczas procesów produkcyjnych w zakresie obróbki cieplnej rur wiertniczych i spawania imaków narzędziowych na końcach rur, w tym:

Proces rozbijania lub kucia przy pogrubianiu ścian

Końcówki rur wiertniczych są pogrubiane przez podgrzanie ich do temperatury 1100°C (2012°F) przed wykuwaniem. Indukcja jest często używana do grzania wielu rur w jednej cewce kanałowej lub kolejno w cewce wielopozycyjnej, która wytwarza jeden koniec rury co 150 sekund. Te metody grzania zapewniają czas potrzebny na przejście ciepła przez ścianę rury, a jednocześnie spełniają warunek 180 sekundowego czasu cyklu od podłogi do podłogi.

Systemy grzania indukcyjnego Ambrell pozwalają na precyzyjną kontrolę głębokości i szybkości grzania, zapewniając idealną temperaturę i czas na każdym etapie procesu.

Obróbka cieplna po spawaniu imaka

Po spawaniu tarciowym lub łukowym imaka narzędziowego do końca rury, spoina i otaczająca ją rura jest krucha i wymaga trzyetapowego procesu obróbki cieplnej w celu hartowania powierzchni złącza:

Obróbka cieplna końców cienkościennych rur wiertnic mineralnych

Zarówno wewnętrzne, jak i zewnętrzne gwintowane końce rur wiertnic mineralnych są poddawane obróbce cieplnej i hartowane powierzchniowo, aby zapewnić twardy koniec rury i zminimalizować zużycie podczas wielokrotnego łączenia i rozłączania podczas wiercenia.

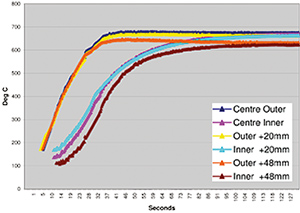

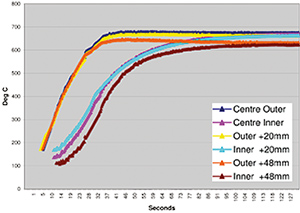

Wyżarzanie rury o śr. 126mm

Temperatury zewnętrzne i wewnętrzne podczas procesu wyżarzania na taśmie 100 mm wokół skrzynki narzędziowej zgrzewa się na rurze o średnicy 126 mm.

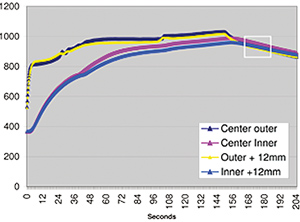

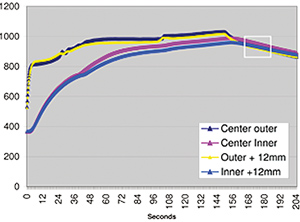

Austenityzacja rury o śr. 126mm

Grzanie rury wewnątrz i zewnątrz temperaturą 900°C – temperatura stała przed hartowaniem.

Świdry do odwiertów naftowych i gazowych

Przy produkcji wierteł, wiele wkładów narzędziowych (zazwyczaj między 40 a 60) jest lutowanych indywidualnie na jednym wiertle. Mogą to być płytki z polikrystalicznego diamentu (PDC) lub z węglika wolframu (TCI).

Grzanie indukcyjne jest doskonałą techniką do wstępnego podgrzewania wiertła do temperatury 600°C (1100°F) w celu przygotowania do lutowania palnikiem wkładów diamentowych.

Wiertła są dostępne w różnych rozmiarach od średnicy 8-20" (203-508mm). Pełne wsiąknięcie ciepła przez wiertło trwa 10-30 minut, co przygotowuje powierzchnię wkładów do procesu lutowania. Następnie palnik jest używany do podniesienia temperatury każdego pojedynczego złącza do 790°C (1454°F) do lutowania.

Wkłady PDC lub TCI są częścią skrawającą narzędzia, dlatego też zużywają się podczas pracy. Grzanie indukcyjne jest stosowane w procesie regeneracji w celu podgrzania wiertła, co pozwala na usunięcie wkładów w celu odbudowy wiertła. (Obraz wkładów dzięki uprzejmości U.S. Synthetics, Orem, UT.)

Temperatura topnienia srebra i miedzi "eutektycznego stopu" we wkładzie wynosi 790°C (1454°F), znacznie poniżej temperatury topnienia srebra lub miedzi. Ta niższa temperatura topnienia zapobiega przegrzaniu się wiertła diamentowego podczas lutowania, a mimo to zapewnia mocne połączenie z wiertłem.

Ambrell oferuje szeroki zakres mocy i częstotliwości dzięki systemom EASYHEAT i EKOHEAT. Tak więc, niezależnie od tego, czy zastosowanie rur jest duże czy małe, Ambrell może pomóc zmaksymalizować efektywność kosztową i wydajność.

Systemy Ambrell są uniwersalne, z wieloma konfiguracjami kondensatorów i transformatorów odczepowych. Oferują one efektywną konwersję mocy, co minimalizuje wydatki na energię. Są one również przyjazne dla użytkownika, oferują szybkie strojenie częstotliwości dla powtarzalnego ogrzewania i mogą być łatwo zintegrowane z procesem dzięki ich małej powierzchni.

Systemy oferują:

Jesteś zainteresowany tym produktem? Potrzebujesz dodatkowych informacji lub indywidualnej wyceny?

Musisz być zalogowany/a

Rozwiązania Ambrell w zakresie ogrzewania indukcyjnego to szybki i efektywny wybór dla wszystkich etapów procesu utwardzania.

W ramach przygotowań do pokrywania, grzanie indukcyjne służy do usuwania wilgoci z powierzchni rur, wstępnego grzania rury do odpowiedniej temperatury dla procesu pokrywania. Następnie - w zależności od rodzaju zastosowanej powłoki polimerowej - rura lub przewód rurowy jest podgrzewany do temperatury 150-300°C (302-572°F) w celu utwardzenia powłoki.

Oprócz tego, że wymagają mniej miejsca niż tradycyjne piece i piekarniki, systemy indukcyjne oferują korzyści ergonomiczne, są przyjazne dla środowiska i mają wyjątkową zdolność selektywnego podgrzewania tylko części produktu.

Oprócz tych korzyści eksploatacyjnych, grzanie indukcyjne zapewnia również wyższą jakość powłoki. W przeciwieństwie do pieców, które polegają na podgrzaniu najpierw powłoki, indukcja podgrzewa metalowe podłoże pod powłoką – utwardzając powłokę od wewnątrz – pozostawiając powierzchnię miękką i pozwalając na odparowanie rozpuszczalników oraz ewentualne odgazowanie. Innym powszechnym zastosowaniem ogrzewania indukcyjnego jest usuwanie powłok w celu przygotowania rur i tub do ponownego pokrycia. Zazwyczaj rura jest podgrzewana do temperatury około 200°C (392°F), co powoduje zerwanie wiązania pomiędzy powierzchnią a powłoką, co pozwala na oderwanie powłoki. Zastosowanie tej metody jest bardziej przyjazne dla środowiska niż alternatywne metody wypalania lub szlifowania powłoki.

Dzięki zastosowaniu cienkościennych rur ze stopu stali w dzisiejszych rurociągach naftowych i gazowych, producenci i instalatorzy zwracają się ku szybkiemu, dokładnemu i równomiernemu grzaniu indukcyjnemu systemów grzewczych Ambrell. Podczas procesu spawania doczołowego, grzanie indukcyjne jest powszechnie stosowane do wstępnego podgrzania obszaru złącza do temperatury 150-200°C (302-392°F) w celu przygotowania obszaru do wykonania spoiny o stałej jakości. Po zakończeniu spawania, obszar spoiny jest podgrzewany do temperatury 600-650°C (1112-1202°F) w celu odciążenia termicznego obszaru spoiny. Tradycyjne systemy grzania gazowego i oporowego są często niepraktyczne, gdy wymagane są wyższe temperatury. Są one nie tylko zbyt powolne, aby sprostać czasom cyklu wymaganym przez przemysł, ale również ogrzewanie może być niedokładne i może brakować mu jednorodności na całym obwodzie i szerokości pasma spoiny.

Inne korzyści z grzania indukcyjnego:

Gięcie rur na ciepło

Grzanie indukcyjne jest preferowaną metodą ogrzewania przy gięciu większych rur grubościennych. Wynika to z ukierunkowanego grzania o wąskim zakresie oferowanego przez proces indukcyjny, w wyniku którego uzyskuje się wyższą jakość gięcia z niższą owalnością i cieńszymi ściankami niż w przypadku innych metod gięcia. Ze względu na tę jakość i dokładność, gięcie rur przy grzaniu indukcyjnym jest preferowaną alternatywą dla tradycyjnych procedur grzewczych i może pomóc firmom spełnić rygorystyczne wymogi bezpieczeństwa w przemyśle chemicznym i energetycznym. Systemy grzania indukcyjnego Ambrell są dostępne w zakresie częstotliwości i mocy, aby optymalnie giąć rury i tuby na gorąco. Zazwyczaj gięcie na gorąco jest stosowane na rurach o średnicy od 2" (50 mm) do 36" (915 mm), o grubości ścianek od 5 do 2,5" (64 mm).

Gięcie rur na gorąco grzanych indukcyjnie polega na umieszczeniu cewki grzewczej wokół rury w punkcie gięcia i podgrzaniu 1" (25mm) odcinka rury do 1000°C (1832°F). Przy takiej temperaturze, za pomocą ramienia gnącego, przykładany jest nacisk do rury w celu wygięcia jej na żądany kształt. Hartowanie powietrzem i wodą stosowane jest przed i po etapie grzania w celu wspierania gięcia wyłącznie w strefie gorącej.

Grzanie indukcyjne jest preferowaną metodą gięcia większych rur grubościennych stosowanych w przemyśle chemicznym i energetycznym.

Wytwarzanie rur wiertniczych

Ambrell dostarcza indukcyjne systemy grzewcze dla firm produkujących rury wiertnicze dla ropy naftowej i minerałów, spełniające wymagania API 5DP i GOST R 50278.

Grzanie indukcyjne oferuje wiele korzyści w porównaniu z grzaniem płomieniowym lub oporowym podczas procesów produkcyjnych w zakresie obróbki cieplnej rur wiertniczych i spawania imaków narzędziowych na końcach rur, w tym:

Proces rozbijania lub kucia przy pogrubianiu ścian

Końcówki rur wiertniczych są pogrubiane przez podgrzanie ich do temperatury 1100°C (2012°F) przed wykuwaniem. Indukcja jest często używana do grzania wielu rur w jednej cewce kanałowej lub kolejno w cewce wielopozycyjnej, która wytwarza jeden koniec rury co 150 sekund. Te metody grzania zapewniają czas potrzebny na przejście ciepła przez ścianę rury, a jednocześnie spełniają warunek 180 sekundowego czasu cyklu od podłogi do podłogi.

Systemy grzania indukcyjnego Ambrell pozwalają na precyzyjną kontrolę głębokości i szybkości grzania, zapewniając idealną temperaturę i czas na każdym etapie procesu.

Obróbka cieplna po spawaniu imaka

Po spawaniu tarciowym lub łukowym imaka narzędziowego do końca rury, spoina i otaczająca ją rura jest krucha i wymaga trzyetapowego procesu obróbki cieplnej w celu hartowania powierzchni złącza:

Obróbka cieplna końców cienkościennych rur wiertnic mineralnych

Zarówno wewnętrzne, jak i zewnętrzne gwintowane końce rur wiertnic mineralnych są poddawane obróbce cieplnej i hartowane powierzchniowo, aby zapewnić twardy koniec rury i zminimalizować zużycie podczas wielokrotnego łączenia i rozłączania podczas wiercenia.

Wyżarzanie rury o śr. 126mm

Temperatury zewnętrzne i wewnętrzne podczas procesu wyżarzania na taśmie 100 mm wokół skrzynki narzędziowej zgrzewa się na rurze o średnicy 126 mm.

Austenityzacja rury o śr. 126mm

Grzanie rury wewnątrz i zewnątrz temperaturą 900°C – temperatura stała przed hartowaniem.

Świdry do odwiertów naftowych i gazowych

Przy produkcji wierteł, wiele wkładów narzędziowych (zazwyczaj między 40 a 60) jest lutowanych indywidualnie na jednym wiertle. Mogą to być płytki z polikrystalicznego diamentu (PDC) lub z węglika wolframu (TCI).

Grzanie indukcyjne jest doskonałą techniką do wstępnego podgrzewania wiertła do temperatury 600°C (1100°F) w celu przygotowania do lutowania palnikiem wkładów diamentowych.

Wiertła są dostępne w różnych rozmiarach od średnicy 8-20" (203-508mm). Pełne wsiąknięcie ciepła przez wiertło trwa 10-30 minut, co przygotowuje powierzchnię wkładów do procesu lutowania. Następnie palnik jest używany do podniesienia temperatury każdego pojedynczego złącza do 790°C (1454°F) do lutowania.

Wkłady PDC lub TCI są częścią skrawającą narzędzia, dlatego też zużywają się podczas pracy. Grzanie indukcyjne jest stosowane w procesie regeneracji w celu podgrzania wiertła, co pozwala na usunięcie wkładów w celu odbudowy wiertła. (Obraz wkładów dzięki uprzejmości U.S. Synthetics, Orem, UT.)

Temperatura topnienia srebra i miedzi "eutektycznego stopu" we wkładzie wynosi 790°C (1454°F), znacznie poniżej temperatury topnienia srebra lub miedzi. Ta niższa temperatura topnienia zapobiega przegrzaniu się wiertła diamentowego podczas lutowania, a mimo to zapewnia mocne połączenie z wiertłem.

Ambrell oferuje szeroki zakres mocy i częstotliwości dzięki systemom EASYHEAT i EKOHEAT. Tak więc, niezależnie od tego, czy zastosowanie rur jest duże czy małe, Ambrell może pomóc zmaksymalizować efektywność kosztową i wydajność.

Systemy Ambrell są uniwersalne, z wieloma konfiguracjami kondensatorów i transformatorów odczepowych. Oferują one efektywną konwersję mocy, co minimalizuje wydatki na energię. Są one również przyjazne dla użytkownika, oferują szybkie strojenie częstotliwości dla powtarzalnego ogrzewania i mogą być łatwo zintegrowane z procesem dzięki ich małej powierzchni.

Systemy oferują:

Chwilowo nie możesz polubić tej opinii

Zgłoś komentarz

Zgłoszenie wysłane

Twoje zgłoszenie nie może zostać wysłane

Napisz swoją opinię

Recenzja została wysłana

Twoja recenzja nie może być wysłana